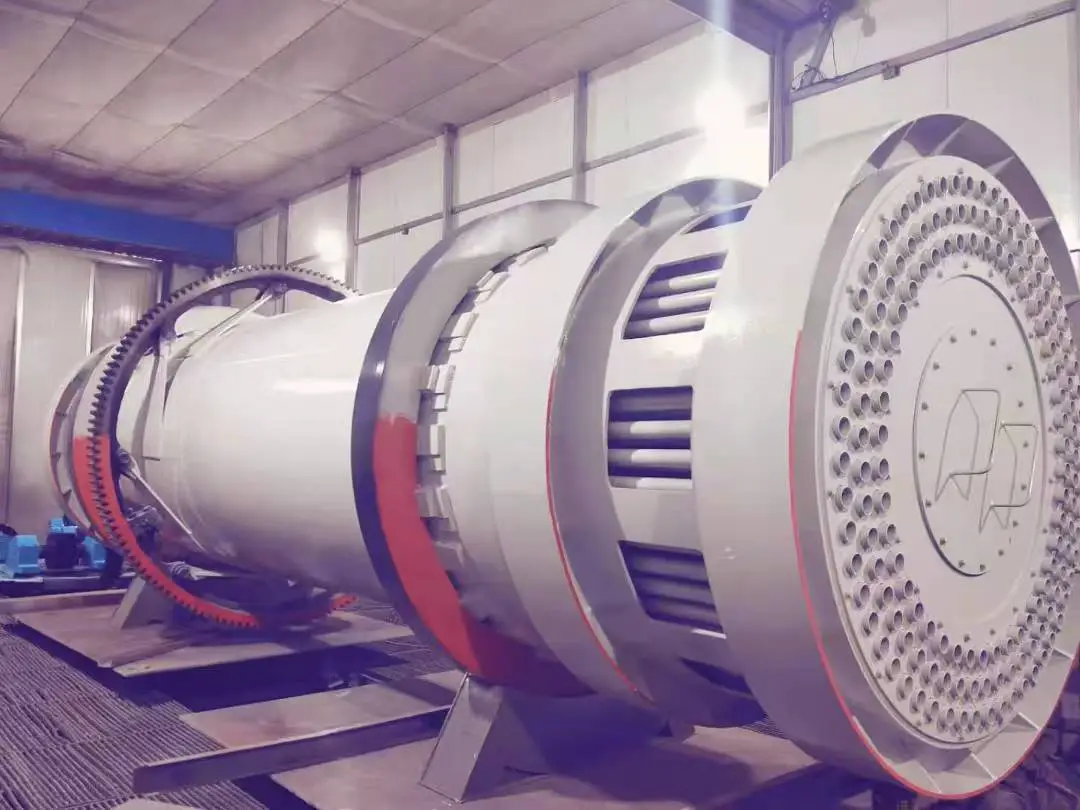

Цинк -оксид роторная плита

Оксид цинка - это мелкий белый или слегка желтый порошок, который без запаха и безвкусно. При нагревании он постепенно превращается в светлый желтый или лимонный желтый. После охлаждения желтый цвет исчезает и становится белым. Это сублиматирует в 1800 ℃. В основном используется в таких отраслях, как резина, покрытия, эмаль, фармацевтические препараты, печать, волокна и т. Д. Основным компонентом вторичного оксида цинка является ZnO, а оценка обычно от 45 до 65%. Термин «вторичный» относится к низкой оценке.

Кальцификация вторичного оксида цинка в роторной пепелите проводится с использованием цинка, содержащего сырье, такого как сталелитейный ясень, ясень, железный шлак, ясенящий ясен с ясенем для взрыва и цинк, содержащий цинк, содержащий 8-20%, содержание 2-8%, содержание арсенического содержания), а содержание более чем 20, а также содержание Sulfur-меньше, чем в размере менее 20, и содержание серебра), чем содержание менее чем 20, и содержание серебряного). После того, как они были измельчены шариковыми мельницами, Raymond Mills и другим шлифовальным оборудованием, добавляются шарики для порошковой породы (с соотношением угольного порошка 100: 40). Оксид цинка (содержание Zn45-60%, PB5-8%) получается с помощью высокотемпературного (1000-1100 ℃) обжарением окисления паром цинка и окисления горячего воздуха в вращающейся печи. После прокала в роторной печи шлак (свинец 0,3-0,5%, цинк 1-2%, содержание железа 20-30%) продается на цементных растениях или магнитном разделении.

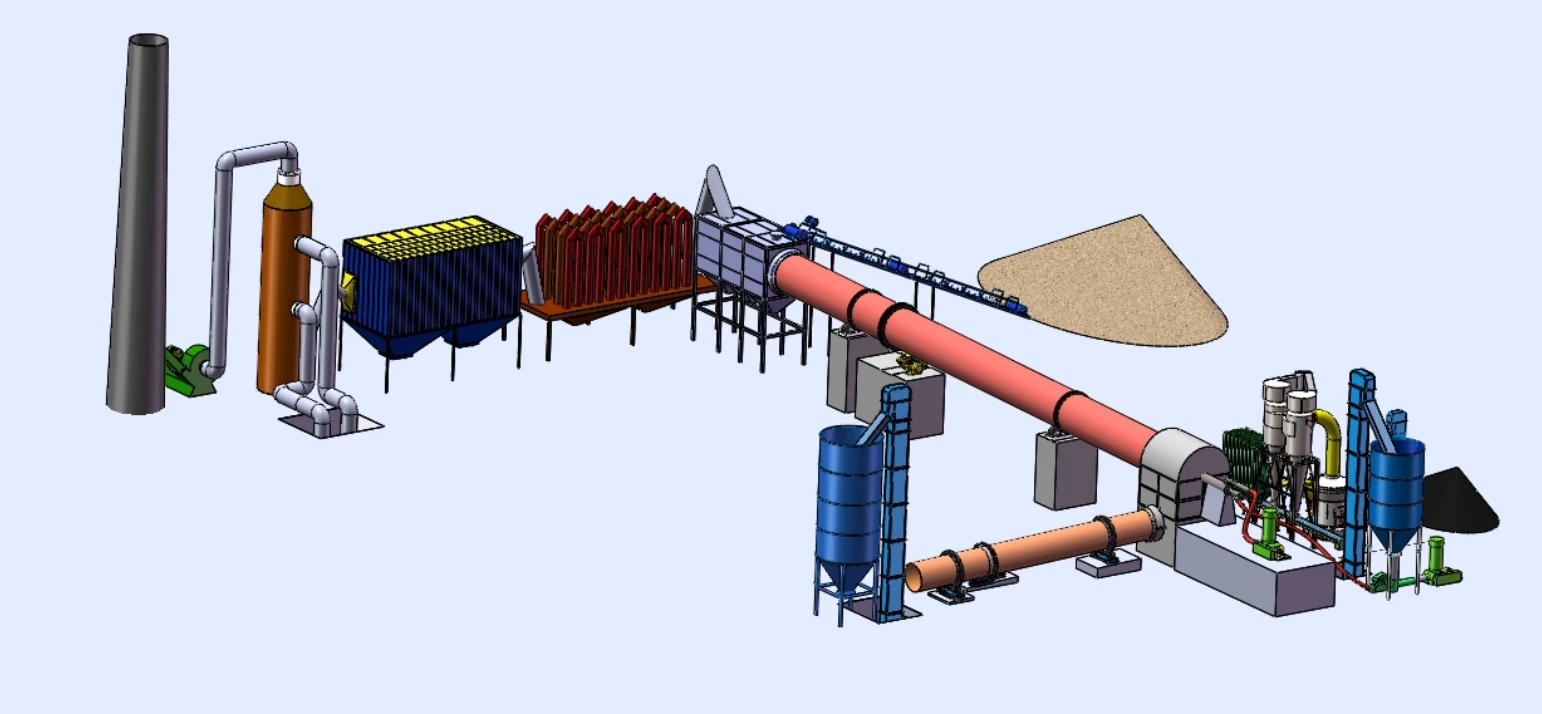

Введение оборудования:

Основными компонентами всего набора оборудования являются:

1. Перекрытие секции

Сырье смешивают погрузчиком, а смешанные материалы подаются в бункеру. Затем они количественно подают конвейер с ремнем через дисковый кормушку в нижней части бункера и, наконец, прокачивают в печи через конвейер ремня.

2. Система розыгрышей печей

В основном он состоит из тела в печи и системы сгорания. После входа в печь материал протекает в обратном направлении через 5% наклон, а температура внутри печи контролируется между 750-1200 ℃. Скорость потока теплового разделения составляет 3-4 м/с, а среднее время пребывания материала в печи составляет 1,8 часа. Скорость вращения составляет 90 -е/об/мин, а скорость восстановления достигает более 98%.

3. Slag Water System

Остаток кальцинированного материала непосредственно разряжается в резервуар для воды, и после охлаждения водой он схвачен ловцом шлака и транспортируется на склад для хранения для раздавливания и хранения.

4. Стоимость системы сбора

Высокотемпературный (750 ℃) газ, содержащий различные частичные оксиды и пыль, отправляемую из вращающейся печи, подвергается первое разделение, рассеяние тепла и дальнейшее окисление в камере для оседания; Оксид и некоторая пыль, принесенная охлажденным газом (температура 300-400 ℃), которая имеет более высокую плотность, чем оксид, разделяются и охлаждаются во второй раз (температура <160 ℃) через более 11 наборов много трубных охладителей; Входящее газ при 160 ° C, несущая высокую концентрацию оксидов и пыли, разделяется и охлаждается методом пульса. Пыль падает в пепельный бункпер, а газ попадает в башню десульфуризации, где температура падает ниже 60 ° С. Диоксид серы и другие газы, попадающие в десульфуризационную башню, текут вверх от дна башни, в то время как щелочное раствор течет вниз на трехэтапном тумане с надписью вверх, и перемещается вверх по направлению и декорации вниз по всему мисту вверх, и перемещается вверх по направлению и декорации вниз по всему мисту вверх и вверх по всему мисту вверх и вверх по всему мисту вверх и вверх по всему мисту вверх и вверх по всему мисту с нейтрализация. Окончательное содержание серы в сброшенном газе не должно превышать 400 миллиграммов. После нейтрализации кислотной базы будет получен осадок сульфита кальция, а водяной шлак будет разделен и повторно используется фильтром. Сульфит кальция выгружается в качестве остатка отходов.

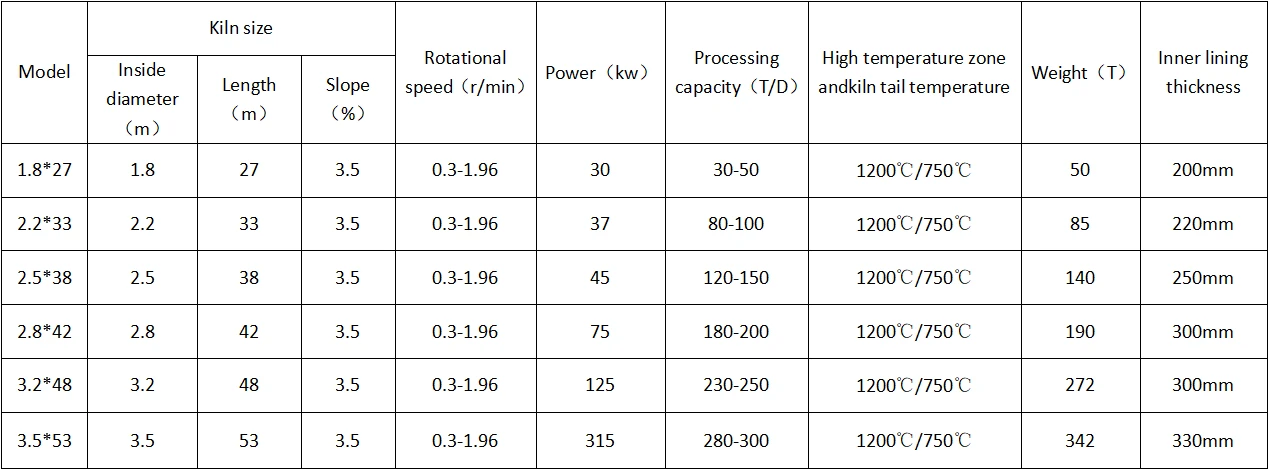

Параметры вращающейся печи с оксидом цинка:

Диаграмма потока процесса: