Сказка ротари

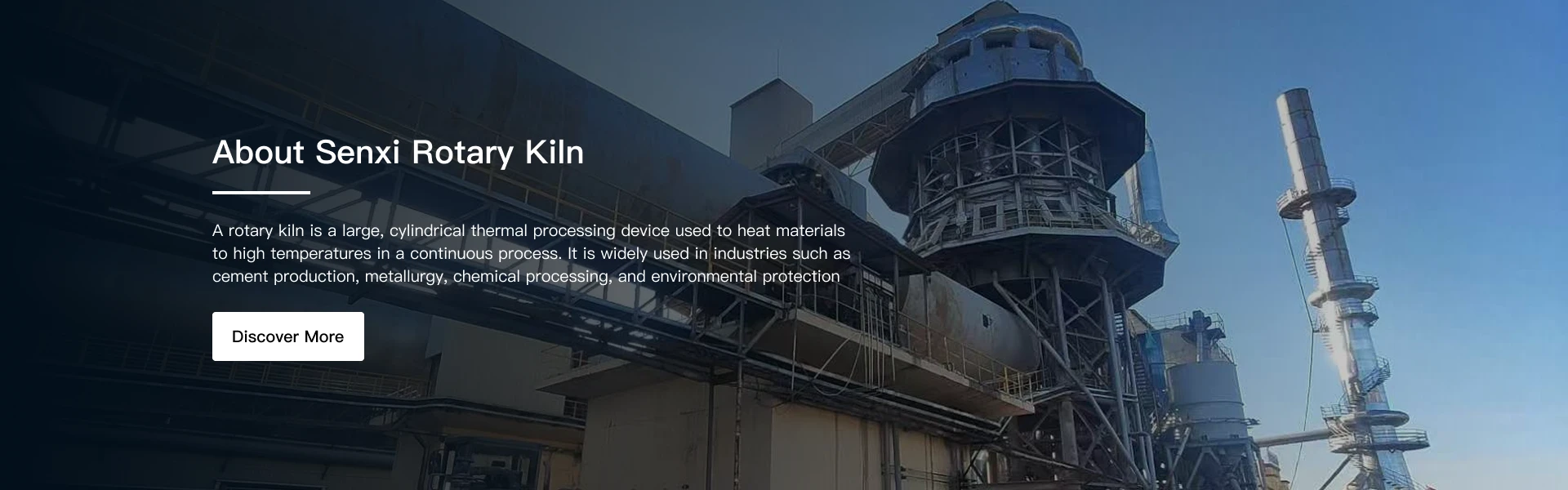

Основным оборудованием для калькуляции лайма в роторной печи является предварительный, вращающийся печь и кулер. Вспомогательное оборудование включает в себя оборудование для хранения известняка, оборудование для подачи, оборудование для очистки выхлопных газов и оборудование для удаления пыли, оборудование для обработки и хранения продукции, а также оборудование для сгорания.

Известняк измельчен дробилкой до размера 10 мм-50 мм, а затем входит в приобретатель через снаряжение для снабжения, чтобы сформировать материальный слой, который течет вниз. Затем его сбрасывают с помощью устройства вращательного разряда с переменной скоростью через желоб и поставляется в роторную печь.

Высокотемпературный газ (1000-1100 ℃), выходящий из печи, отделен от пыли циклоном сбора пыли, а затем поднимается через трубопровод в приобретатель. Во время начинного слоя тепло перемещается в известняк, а затем оставляет припогреватель. Температура выходов газа составляет 250 ℃ -350 ℃, а известняк нагревается примерно до 700 ℃. Степень разложения, как правило, считается около 20%. Зона сжигания вращения печей обычно устанавливается в течение 30-40 минут после того, как материал попадает в печь.

Известняк, предварительно разогретый в предварительном огне, отправляется в вращающуюся печи, и, полагаясь на склон и мягкое вращение печи, известняк движется к выходу, пока прокачивается горячим газом от горелки. Он слегка охлаждается перед выходом и выброшен в охлаждающую машину в капоте печи через выход.

Топливный (угольный порошок, природный газ, тяжелая нефть и т. Д.), Вступающее из горелки, немедленно газифицируется и сжигается для генерации высокотемпературного газа, который в основном разлагается и декарбонизируется путем излучения и нагрева сырья.

Продукты выброшены из печи вниз по комнате технического обслуживания и теплообменной части слоя заполнения, и выбрасываются за пределы печи у пешевой разрядной машины, расположенной в нижней части. Когда продукт проходит через теплообменную часть слоя заполнения, он подвергается теплообмену с тепловым тепловым теплом с охлаждающим воздухом, который поднимается в холодильнике и охлаждается до 100 ℃ вентилятором охлаждающего воздуха. Кроме того, охлаждающий воздух, который подвергся теплообмену продукта, становится 500-600 ℃, который дважды используется в качестве топлива для сжигания и входит в печь для повышения тепловой эффективности и экономии энергии.

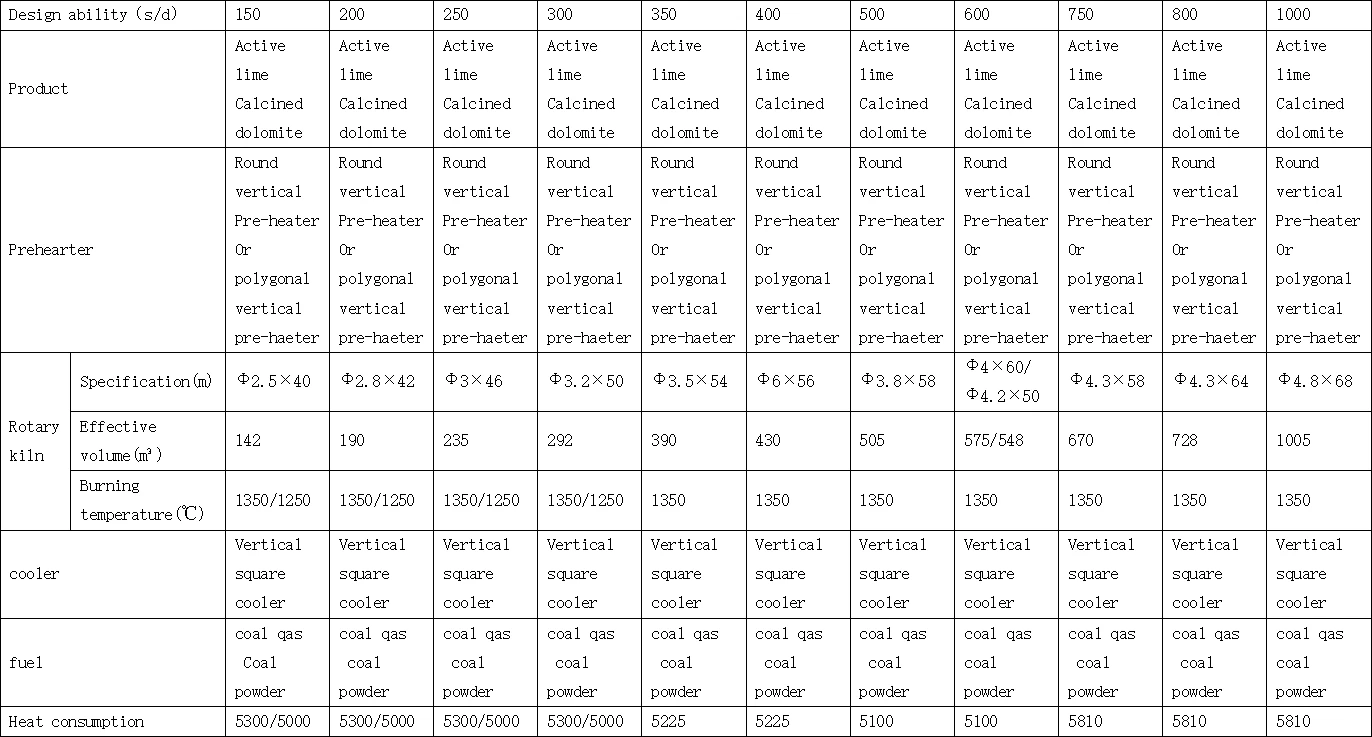

Сводка данных кальцинированного известняка:

1. Потеря воспламенения известняка составляет 38-41, в зависимости от того, что подсчитано, что сжигание одной тонны известняка требует 1,61-1,69 тонны сырья.

2. Эффективное содержание кальция ≥ 93% -95%, уровень активности 300-420 мл (при нормальных обстоятельствах 360+)

3. сжигание одной тонны извести требуется приблизительно 5000 ккал угля, 200 кг, 700 м ³ конвертер-газа и 120 млн. Природного газа (давление ≥ 18-25 кПа)

4. Требуемые индикаторы порошка угольного порошка: (битумный уголь, антрацит) Содержание влаги ≤ 10, летучая вещество 20%-30%, содержание золы <10%, сера ≤ 1%, низкое калорийное значение ≥ 4800

5. Выбор типа печи:

Выбор прегиторов:

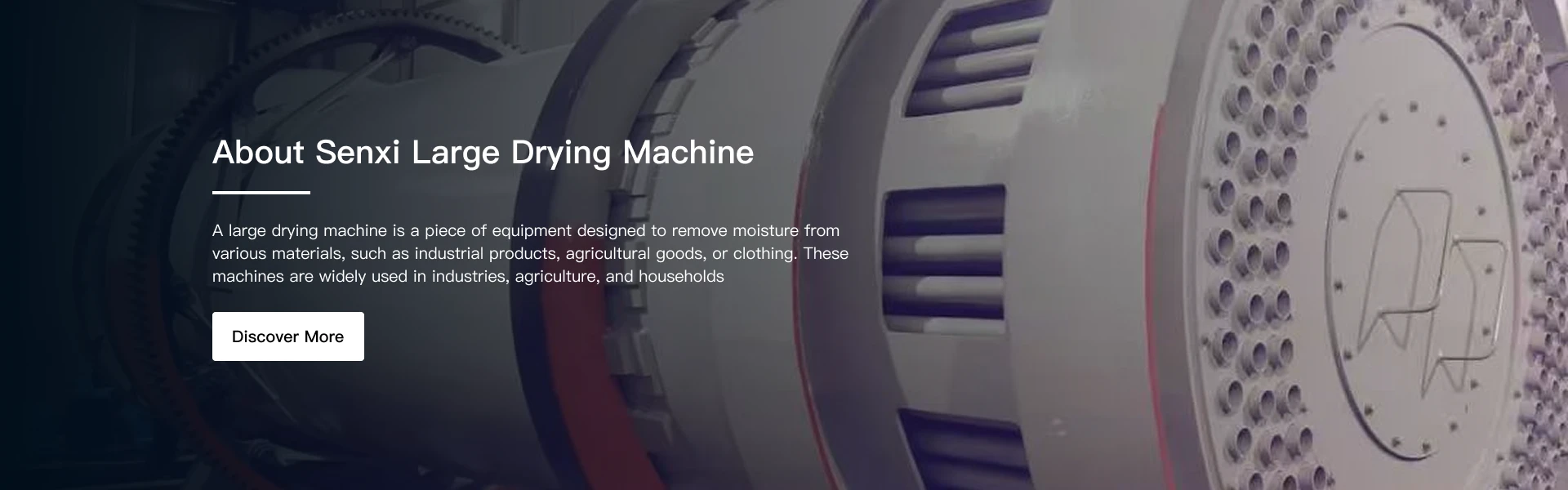

Квалифицированные материалы, такие как известняк, доломит, магнезит и т. Д., Транспортируются в мусорное ведро с помощью причителя, а материалы сбрасываются в предварительную камеру предварительно -разгревания через десять разгрузочных труб. Индуцированный черновой вентилятор извлекает горячий выхлопный газ примерно на 800-900 ℃, выброшенном из печи снизу вверх через материальный слой предварительной камеры. Нисходящие материалы поглощают тепло в выхлопных газах и подвергаются предварительному нагреванию перед прокаливанием. Когда частицы известняка нагреваются выше 800 ℃, внешний слой частиц начинает подвергаться реакциям разложения, а CO2 (газ) постепенно отделяется от Caco3. Теоретическая практика показала, что температура разложения CACO3 составляет около 870-920 ℃. В роторной печи с вертикальным предварительным устройством этот вертикальный процесс нагрева обычно занимает около 120 минут.

В предварительной камере предварительно -разгревательного материала предварительно разогретый материал толкнут в вращающуюся печи путем чередования гидравлических толкающих стержней. Каждый толчок может выдвигать около 170 кг материала за раз, а головка толкания изготовлена из специальной теплостойчивой сплавной стали.

Каждый гидравлический толкающий стержень оснащен одной гидравлической станцией, а время толкания тошкового стержня может быть отрегулировано через гидравлическую систему. Регулируя численные настройки компьютера управляющего компьютера, временной интервал чередующейся работы стержня может быть скорректирован для точного управления производством.

Материал изготовительной головки изготовителя изготовлен из термостойких стальных отливок, а материал переноса желоба, простирающегося в сопло вращающейся печи, изготовлен из теплостойких стальных лит.

Роторная печь с бочкой :

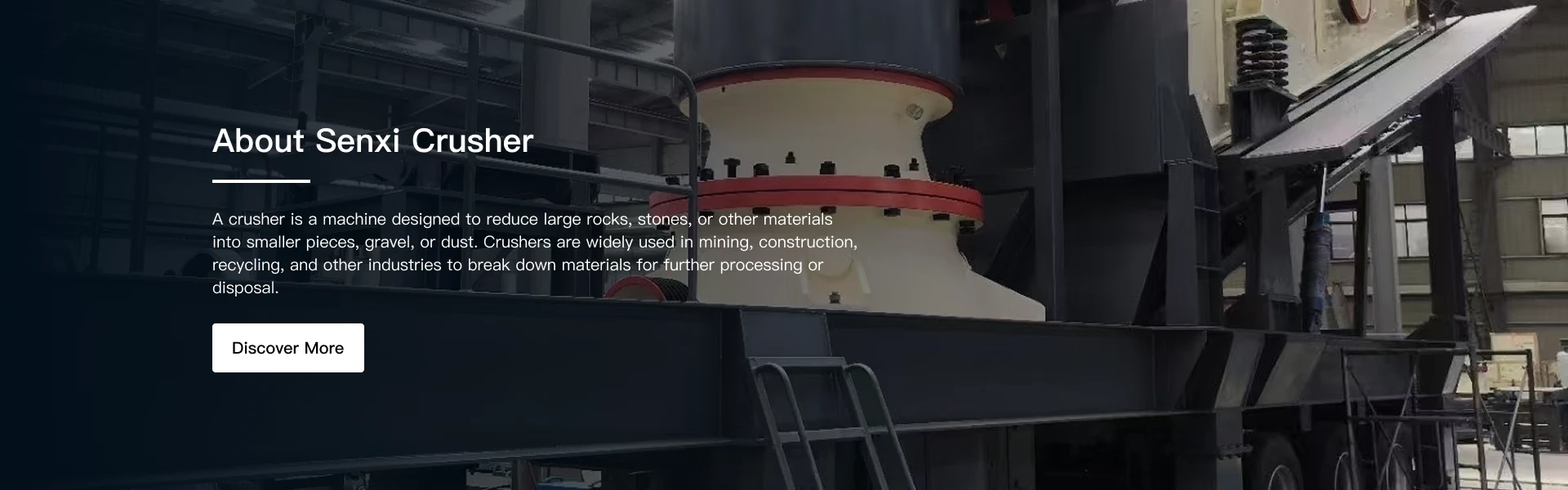

Q235B относится к полу -убийственной стали из углеродной конструкции с точкой доходности 235 МПа.

Q235B имеет определенную степень удлинения, силы, хорошей прочности и листовизии, и его легко ударить и сварки. Это широко используется при производстве общих механических деталей. В основном используется для сварки структурных компонентов с высокими качественными требованиями в области строительства и мостовой техники.

Высококачественная углеродная конструкционная сталь поставляется в соответствии с его химическим составом и механическими свойствами. Низкое содержание серы, фосфора и неметаллических включений в стали указывает на хорошее качество и однородность микроструктуры и обычно используется в различных важных механических структурных частях, которые требуют термообработки.

Содержание элемента Q235B

Углерод C: ≤ 0,20%

Кремний SI: ≤ 0,35%

Марганец MN: ≤ 1,4%

Сера S: ≤ 0,045%

Phosphorus P: ≤ 0,045%

Хром CR: допустимое остаточное содержание ≤ 0,30%

Никель NI: допустимое остаточное содержание ≤ 0,30%

Медный Cu: допустимое остаточное содержание ≤ 0,30%

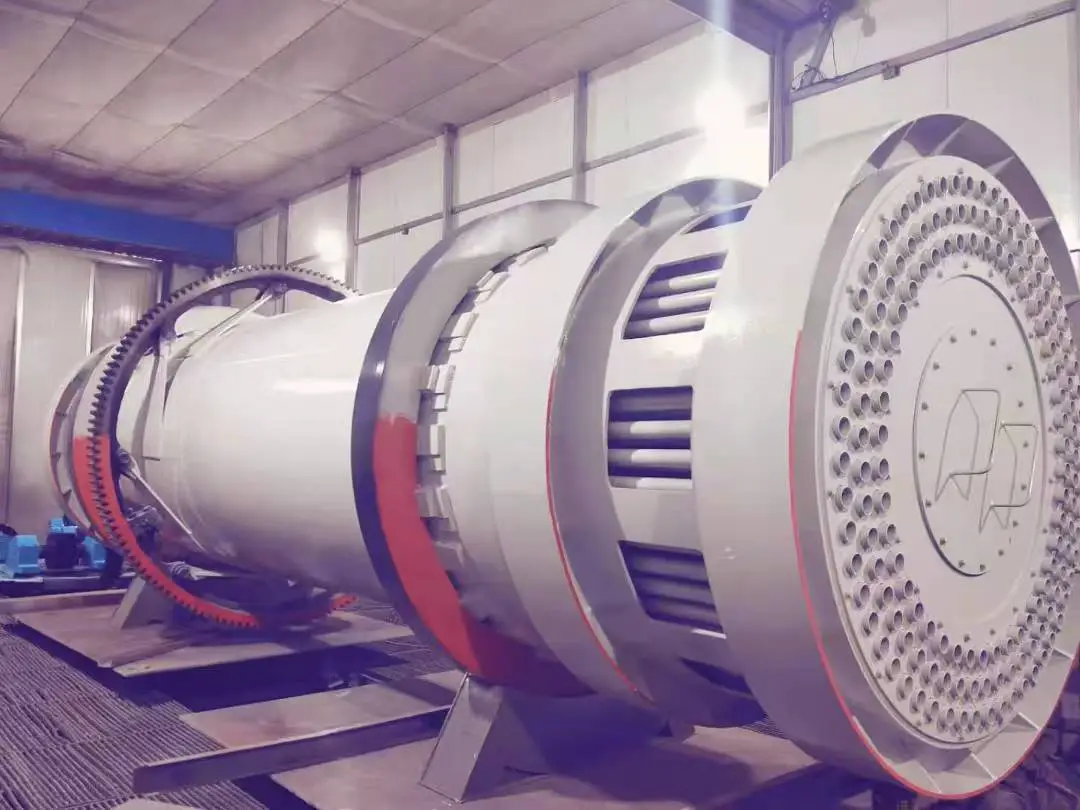

Материал передачи:

Материал передачи составляет ZG45 (ZG310-470), с C-содержанием C 0,42-0,5%, содержание SI 0,17-0,37%, содержание Mn 0,5-0,8%, содержание CR ≤ 0,25%, содержание Ni ≤ 0,3%, содержание Cu ≤ 0,25%, плотность 7,85g/cm ³, elastic modul, 210GPA, strence от 7,85 г/cm ³, elastic modul, 210GPA, rence rensity от 7,85 г/cm es- 1495 ℃. Тепловая обработка: нормализация при 850 ℃, гашение при 840 ℃, отпуск при 600 ℃. Если твердость перед отпуска выше, чем HRC55 после гашения, она квалифицирована в соответствии с стандартом GB/T699-1999 в Китае, прочность на растяжение составляет 600 МПа, сила урожайности ≥ 355 МПа, скорость удлинения составляет 16%, скорость перекрестного сечения составляет 40%, а энергия удара-39%.

Рефрактерная часть:

Различные рефрактерные материалы имеют различные технические параметры, такие как температура смягчения нагрузки, стойкость к износу и изоляция. Выбор рефрактерных материалов должен основываться на температуре и принятии цены самих материалов.

| Первый класс Высокие глиноземные кирпичи | Второй класс Высокие глиноземные кирпичи | Третий класс Высокие глиноземные кирпичи | Специальная оценка Высокие глиноземные кирпичи |

LZ-75 | LZ-65 | LZ-55 | LZ-80 | |

Al2O3 %≥ | 75 | 65 | 55 | 82 |

Fe203 % << | 2.5 | 2.5 | 2.6 | 2.0 |

Массовая плотность: G/см2 | 2.5 | 2.4 | 2.3 | 2.6 |

Холодный CустремляетсяSопекун: MPA> | 70 | 60 | 50 | 80 |

Рефрактерность UндерLоуд ℃ | 1510 | 1460 | 1420 | 1550 |

Рефрактерность ℃> | 1790 | 1770 | 1770 | 1790 |

Порозит % << | 22 | 23 | 24 | 21 |

LинеарCгнездоRate:% | -0.3 | -0.4 | -0.4 | -0.2 |