Ниже приведены основной процесс и меры предосторожности для литья капитанных колец в нашей компании:

1. Проектирование и подготовка процесса

Выбор материала: прокатное кольцо обычно изготовлено из высокопрочной сплавной стали (например, ZG35CRMO, ZG42CRMO и т. Д.), Который обладает хорошей устойчивостью к износу и устойчивости к усталости.

Конструкция пресс -формы: проектируйте листовые формы в зависимости от размера и формы катящегося кольца, чтобы обеспечить точность размеров и качество поверхности.

Дизайн процесса: разработка процессов литья, включая системы заливки, методы охлаждения, процессы термической обработки и т. Д.

2. таяние и наливание

Сылье: плавка сплавного сырья в электрической дуговой печи или индукционной печи, строго контролируя химический состав и температуру.

Залить: залейте расплавленный металл в предварительно приготовленную песок или металлическую форму, чтобы обеспечить плавный процесс заливки и избежать дефектов, таких как пористость и включение шлака.

3. Охлаждение и очистка

Охлаждение: После заливания литье естественным образом охлаждается в форме, или скорость охлаждения контролируется, чтобы избежать растрескивания, вызванного быстрым охлаждением.

Очистка: После охлаждения удалите песчаную плесень, липку, встань и т. Д. На поверхности литья и выполните чистку поверхности.

4. Тепловая обработка

Отжиг или нормализация: устранение стресса литья и улучшение внутренней структуры.

Утащивание и отпуск: повысить твердость и износ устойчивости к катящемуся кольцу, гарантируя, что оно обладает достаточной прочностью и прочности во время использования.

5. Механическая обработка

Грубая обработка: выполните предварительную обработку на прокатном кольце, чтобы убедиться, что размер находится близко к требованиям проектирования.

Точная обработка: обеспечение точности размерных и гладкости поверхности катящегося кольца через такие процессы, как поворот и шлифование.

6. Тестирование и принятие

Не разрушительное тестирование: обнаружение внутренних дефектов с помощью таких методов, как проверка ультразвуковых и магнитных частиц.

Проверка размеров: Используйте оборудование, такое как координатные инструменты измерения, чтобы измерить точность размеров.

Тестирование на твердость: убедитесь, что твердость прокатного кольца соответствует требованиям проектирования.

7. Обработка поверхности

Покрытие или покрытие спрея: в соответствии с средой использования, ржавчины и износостойкой обработки должны проводиться на поверхности катящегося кольца, чтобы продлить срок службы.

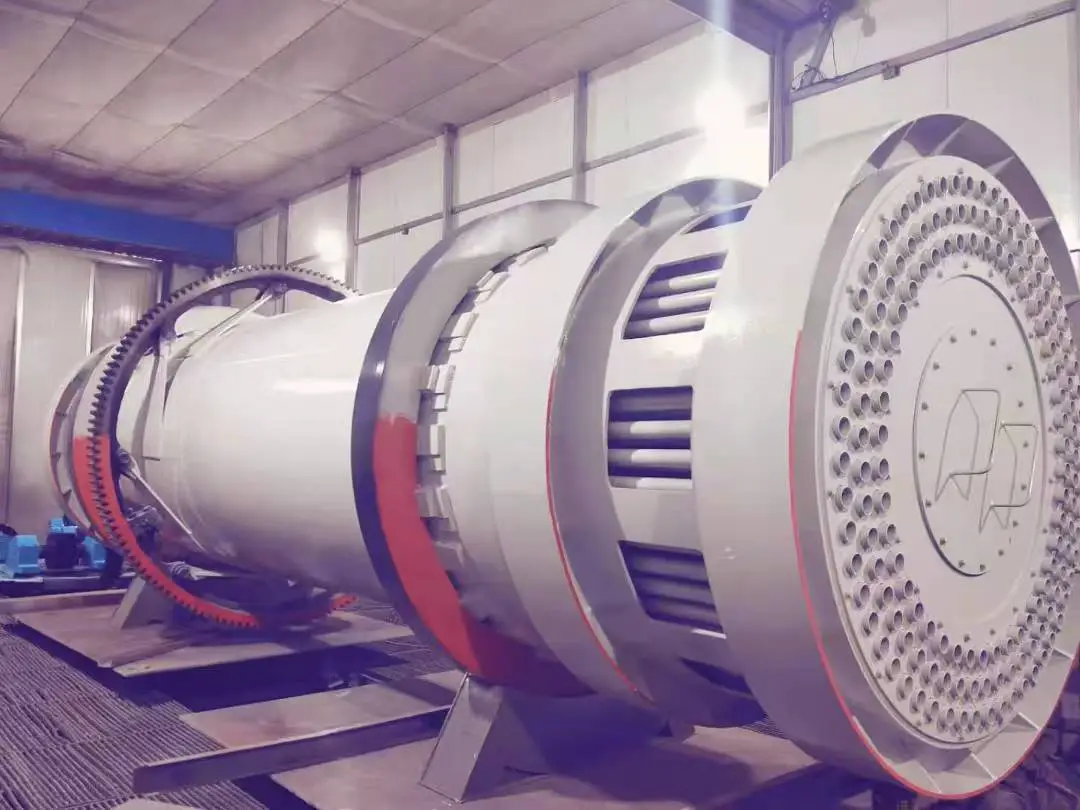

8. Установка и использование

Установка: При установке катящегося кольца необходимо обеспечить точность посадки с оборудованием, чтобы избежать концентрации напряжения или неровного износа, вызванного неправильной установкой.

Техническое обслуживание: регулярно проверяйте износ прокатного кольца и своевременно выполняйте обслуживание или замену.

9. Меры предосторожности

Материальная однородность: обеспечить единый состав сплава и избежать сегрегации.

Управление дефектами литья: строго контролируют дефекты, такие как пористость, усадка и включение шлака.

Процесс термической обработки: разумно выберите процесс термообработки, чтобы обеспечить всестороннюю производительность прокатного кольца.

Качество прокатного кольца броска напрямую влияет на срок службы и эффективность эксплуатации оборудования. Следовательно, в процессе листа требуется строгий контроль каждой ссылки, чтобы гарантировать, что конечный продукт соответствует требованиям проектирования.