Lime Dri rotary lecln:

Метод прямого восстановления вращения вращения печей представляет собой метод прямого восстановления железа, который использует непрерывно вращающуюся вращающуюся печь в качестве реактора и твердого углерода в качестве восстановительного агента для уточнения железа в железо посредством реакции восстановления твердой фазы. Основные методы получения стальной губки железа включают метод SL/RN, метод CODIR, DRC, TDR, Accar и т. Д.

Введение в процесс прямого сокращения роторной печи:

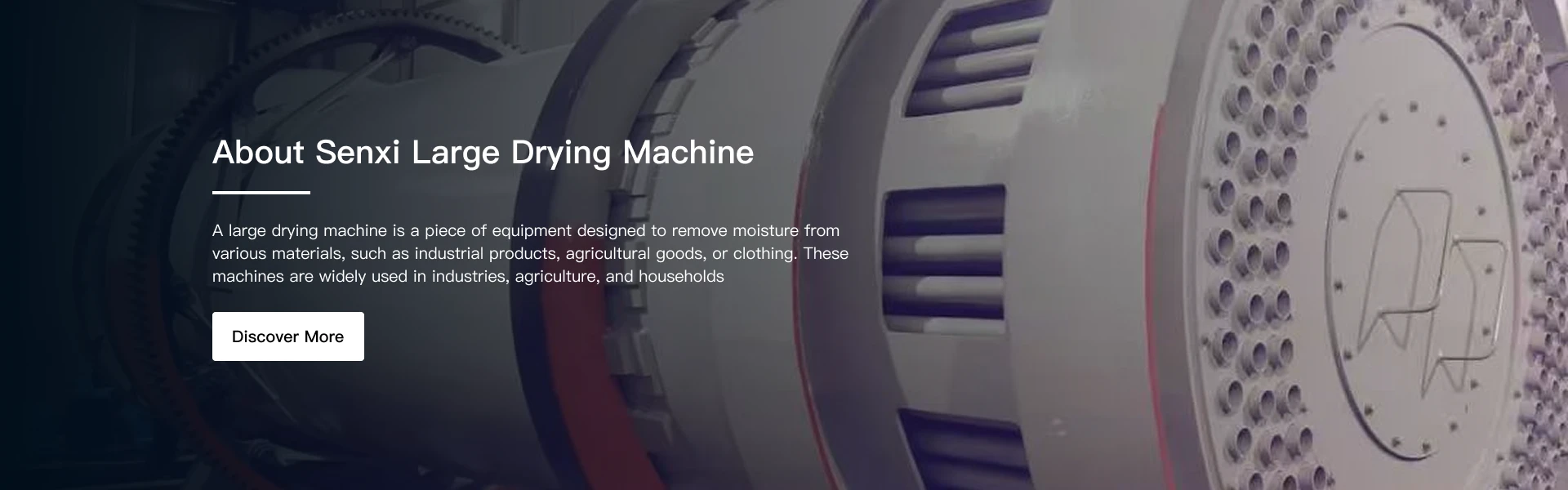

Прямое снижение вращающейся печи представляет собой реакцию снижения углерода с твердофазной, выполняемая при 950-1100 ℃. Материал слой внутри печи тонкий, со значительным свободным пространством, а воздушный поток может свободно убежать без препятствий. Высокая температура на хвосте печи способствует селективному восстановлению и газификации железа, содержащего многоэлементные коэкмистические минералы. Элементы и оксиды с низкими температурами газификации сбрасываются в форме газа, а затем восстанавливаются для достижения комплексного использования ресурсов.

Из -за низкой температуры снижения ганга в руде сохраняется в продукте и не полностью изготовлена. Из -за образования большого количества микропоров, вызванных снижением кислорода, микроструктура продукта напоминает микросхему, поэтому она также известна как губчатое железо.

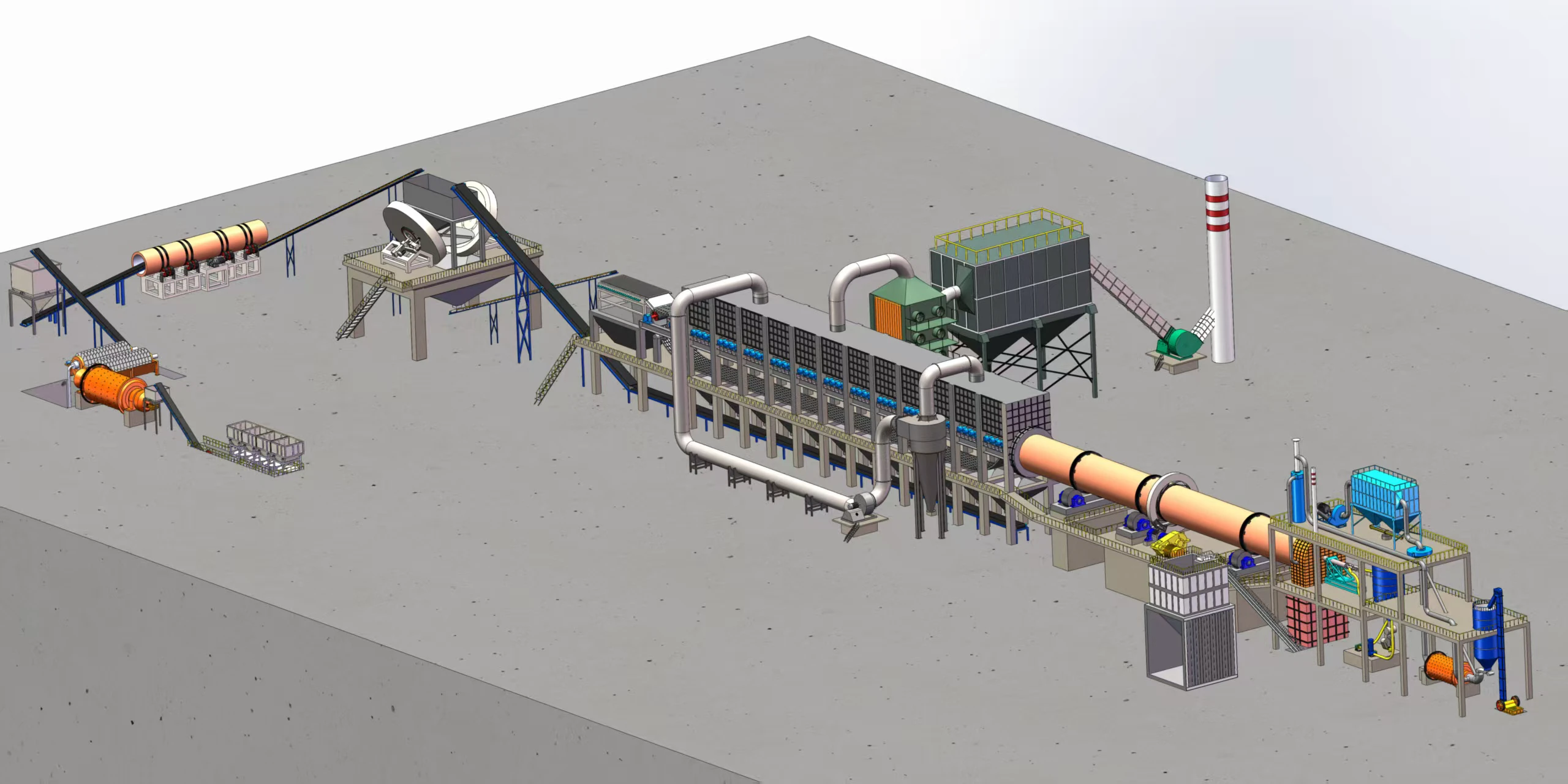

Поток процесса метода прямого сокращения роторной печи:

Роторный процесс печи представляет собой цилиндрический высокотемпературный реактор, который слегка наклонен от горизонтали и помещается на несколько наборов опорных роликов, выложенных рефрактерными материалами, которые могут непрерывно вращаться. Во время работы определенный размер частиц железной руды (блок -руда, мяч с закрытой рудой), частично уменьшенный уголь (включая обратный уголь) и десульфуризатор непрерывно добавляются из конца кормления печи (хвостовой конец). Когда корпус печи вращается (0,5-1,2R/мин), материал поднимается до определенной высоты путем трения и катится из-за сильной силы, движущейся вперед на небольшом расстоянии к концу разряда печи (нижний конец). На выписке печи также существует уменьшающее устройство для впрыска угля, которое использует воздух высокого давления для введения подходящего размера частиц, уменьшая уголь в печи. Регулировка объема воздуха впрыска может эффективно контролировать расстояние и распределение впрыска. Нагревание и реакция тепла материалов в печи снабжена концом разряда, а воздуховоды для подачи, установленные вдоль длины печи, которая простирается в печь и отправляется в воздух (первичный и вторичный воздух). Волатильное вещество, выделяемое уменьшением угля в печи, а также CO и углерод, полученные в результате реакции восстановления, обеспечиваются сжиганием. Если недостаточно тепла, на головке печи может быть добавлена угольная порошка. Материал постепенно нагревается обратным потоком горячего воздуха во время процесса переднего движения, завершив сушку, предварительное нагревание, разложение карбоната, десульфуризация, восстановление оксидов железа (или других элементов) и карбибинизирующие реакции. Регулируя объем подачи воздуха каждого протока, количество, размер частиц и распределение угольного порошка и снижение угля, температура и распределение внутри печи можно гибко контролировать. Позвольте железной руде остаться в печи в течение 8-10 часов и превратиться в губ-железо при 950-1100 ℃.

Некоторые вращающиеся печи устанавливают похороненные горелки в предварительную секцию, чтобы расширить длину зоны восстановления высокой температуры. Воздух отправляется в материальный слой для сжигания летучих веществ, высвобождаемого из уменьшенного угля на хвосте печи, тем самым повышая температуру в предварительной секции. Высокотемпературный материал, выброшенный с конца разряда, попадает в цилиндр охлаждения через желоб. Охладите материал до ниже 120 ℃, разбрызгивая воду за пределами цилиндра (или одновременно разбрызгивая воду внутри и снаружи). Чтобы улучшить движение материала и улучшить охлаждение, внутри цилиндра установлена подъемная пластина. Устройство уплотнения устанавливаются на выгрузке вращающейся печи и на обоих концах охлаждающего цилиндра, чтобы поддерживать небольшое положительное давление во время производства, предотвращая всасывание воздуха и вызывая повторное окисление. После охлаждения материал скринируют, классифицируют и разделяют магнитным разделением для получения магнитных частиц (прямое снижение железа), магнитный порошок, немагнитные частицы и немагнитный порошок. Магнитный порошок смешивается с связующим и прижимается в блоки, которые затем используются вместе с прямым уменьшенным железом для питания печи для стали. Материалы не магнитных твердых частиц содержат высокий уровень фиксированного углерода и могут быть повторно использованы в качестве восстановительных агентов.

Технические индикаторы метода прямого сокращения роторной печи:

Из-за высокой температуры снижения вращающейся печи (950-1100 ℃) продукт относительно стабилен и обычно не требует пассивированной обработки. Роторная печь напрямую снижает железо с низким содержанием углерода (0,05%~ 0,3%), S и P оба <0,03%, а скорость металлизации контролируется на уровне 88%~ 93%по мере необходимости.

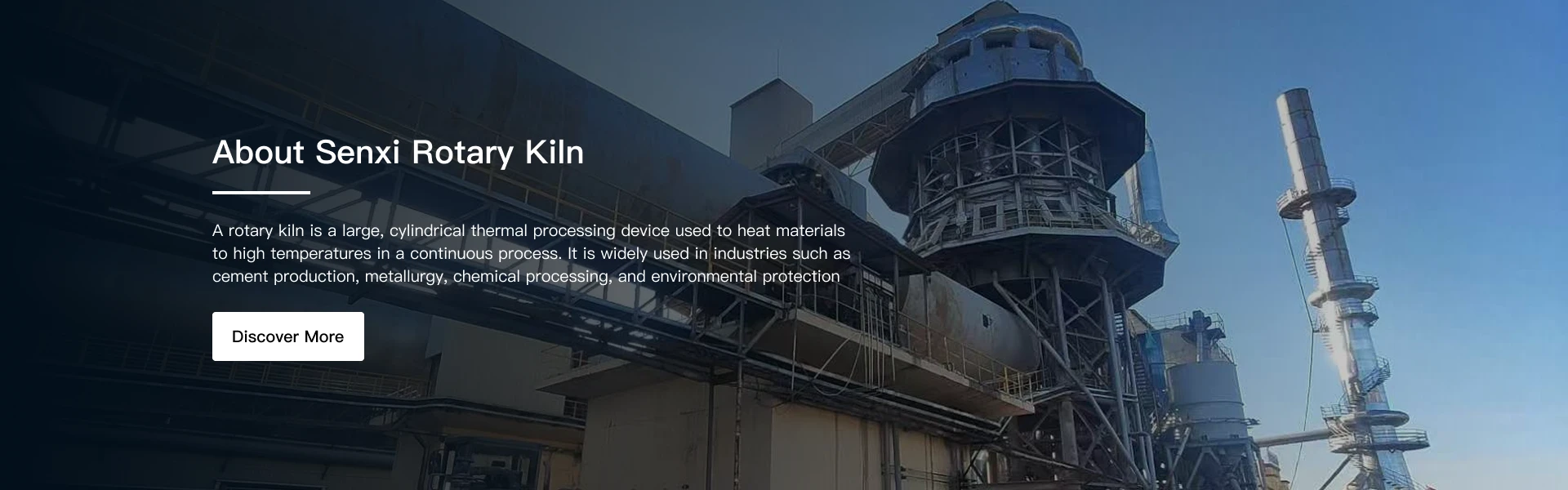

Принцип работы метода прямого сокращения роторной печи:

Материал, который попадает в обсадку с вращающимися печи через предварительное нагревание устройства или непосредственно обменивается нагревом с помощью газа сгорания на головке печи в противоречивом образом. Материал подвергается сушке, предварительному нагреванию, разложению, кальцинированию и охлаждению от хвоста печи до конца разряда. Устройство сгорания установлено на головке печи, а топливо впрыскивается. Дымого газа сгорания влияет от негативного давления, вызванного выхлопным устройством дыма (дымоходу или выпускной вентилятор дыма), и течет вверх по цилиндру. Он встречается с материалом в противоположном направлении для теплообмена и сбрасывается из хвоста печи.

Роторная печь установлена на наклоне от 3% до 3,5% и медленно вращается со скоростью от 1 до 2 р/мин. Материал, добавленный из хвоста печи, движется в направлении разряда головки печи в катеке и скольжении вдоль тела печи, и, наконец, сбрасывается с конца разряда. Распределение и длина каждого раздела в печи варьируются в зависимости от свойств дополнительных материалов и их физических и химических изменений во время нагрева. Зона кальцинирования в основном характеризуется радиационным теплообменом, в то время как зона предварительного нагрева в основном характеризуется конвективной и проводящей теплопередачей. Температура дымового газа, сброшенного из хвоста печи, относительно высока, как правило, достигая 900-1100 ℃.

Чтобы эффективно использовать тепло отходов, на кормке печи могут быть установлены различные устройства для нагрева сырья или тепловые котлы для отходов. Температура клинкера, выходящего из печи, может достигать 1000-1300 ℃. Установите устройство охлаждения клинкера в конце печи для восстановления тепла. Когда клинкер охлаждается до 250 ℃, он входит в следующий процесс.

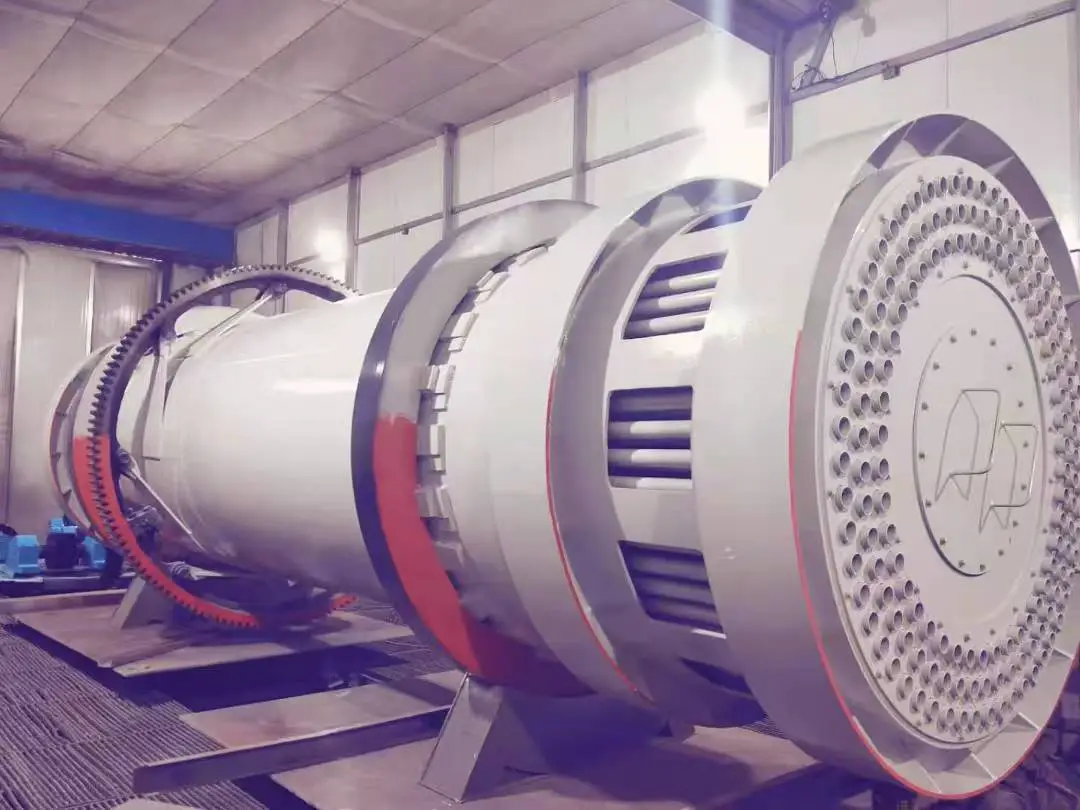

Композиция оборудования роторной печи:

Оборудование роторной печи в основном состоит из цилиндра, катящихся колец, вспомогательных устройств, трансмиссионных устройств, крыльев для головки печи, уплотнительных устройств, камеров сбора пыли, устройств сгорания и горячих дымовых камеров.

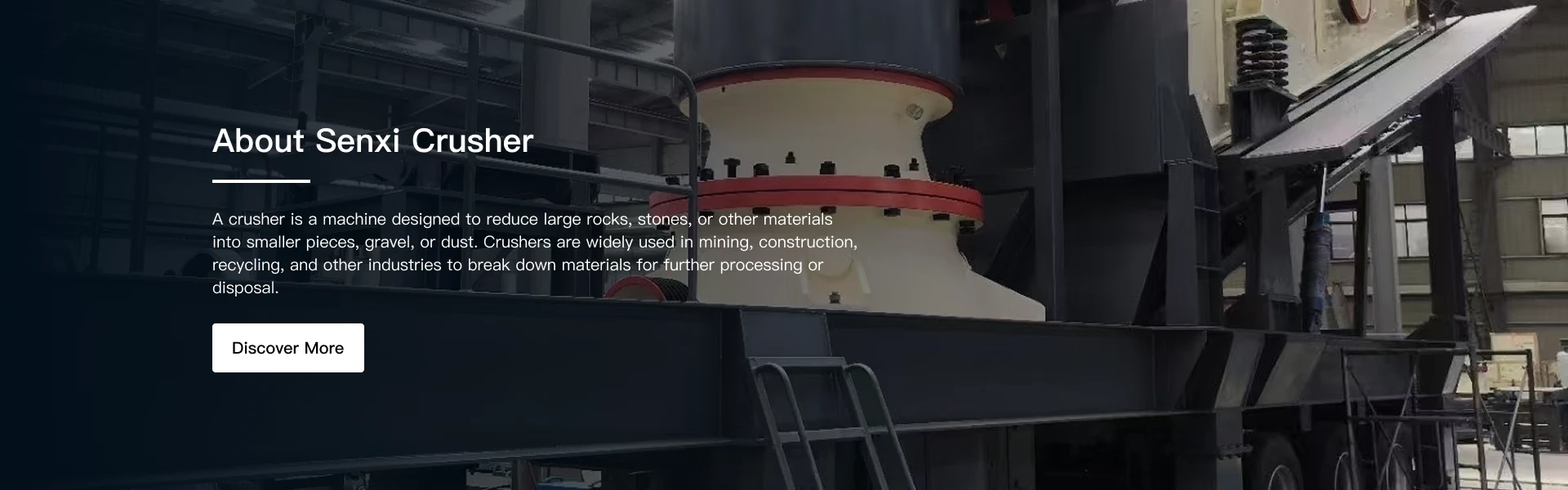

Требования к выбору основного сырья для метода прямого перерыва роторной печи:

Железная руда (включая окисленную шариковую руду), уголь для сокращения и сжигания, а также десульфуризатор являются основным сырью для прямых сокращений в роторных печи на угле, и являются материальной основой для производства прямого снижения. Качество сырья не только оказывает непосредственное влияние на технические и экономические показатели, такие как эффективность производства, качество продукции и энергопотребление прямого сокращения, но также определяет успех или неудачу процесса прямого сокращения. Следовательно, правильный выбор сырья и подготовка к обработке являются важной основой для производства прямого восстановления и являются ключом к производству прямого уменьшения железа.

Железо, содержащее сырье, используемое для производства прямого восстановления в роторных печьях, может быть естественной железой (то есть кузнечной рудой) или окисленными гранулами. Железная руда, подходящая для производства прямого восстановления в роторных печи, должна иметь высокое содержание железа, низкое содержание ганг, мало вредных примесей, стабильный химический состав, подходящий размер частиц, а также хорошую сниженность и определенную прочность. Основными факторами, определяющими качество железа, содержащего сырье, являются химический состав, физические свойства и металлургические свойства.

Содержание железа: железо, содержащее сырье, представляют собой в основном оксиды железа, обычно требующие содержания железа более 66%. Гематит должен быть> 66,5%, а магнетит должен составлять> 67,5%. Основным химическим изменением, которое происходит во время процесса восстановления роторной печи, является удаление кислорода из железа, содержащего сырье в твердом состоянии, но не удаление компонентов ганга и других примесей. Следовательно, выбранное железо, содержащее сырье, должно иметь высокое содержание железа и низкое содержание ганг.

Содержание камня вен: обычно требуется, чтобы общее количество камней вен было менее 8%. Вены камни, как правило, состоят из SIO2, Al2O3, CAO, MGO и других компонентов. CAO и MGO обычно присутствуют в небольших количествах в рудах и не являются вредными компонентами в процессах создания стали, и при этом они не оказывают существенного влияния на процессы роторной печи. Как правило, требуется, чтобы CAO в сырье составлял менее 2,5%, MGO <1,5 %。 кислый Gangue SIO2 и Al2O3, сохраняемый в прямом понижении железа к увеличению потребления энергии, снижения продуктивности, повышенной части шлака и потребления материала, а также сокращения срока службы подкладки печь. Содержание SIO2+Al203 в железной руде должно составлять менее 5,5%.

Содержание серы: с учетом эффекта плавки, содержание серы в железе, содержащем сырье, должно быть как можно меньше, как правило, менее 0,03%. Сера является наиболее вредным компонентом для стали, потому что она делает ее термо -хрупкой. При прямой обработке роторной печи сера, вызванная сырью, частично испаряется в выхлопную газ и поглощается десульфуризатором. Сам процесс обладает определенной способностью десульфуризации.

Содержание фосфора: содержание фосфора в железной рудной сырье должно быть как можно меньше, предпочтительно ниже 0,03%. Фосфор также является вредным компонентом стали, который придает ему холодную хрупкость. Фосфор в железной руде не может быть удален во время процесса восстановления роторной печи. Содержание фосфора в железе напрямую зависит от количества руды, переносимой в. Высокое прямое фосфорное восстановление железа для сил изготовления стали.

Другие компоненты: свинец, цинк, медь, мышьяк и олово, являются контролируемыми компонентами в высококачественной стали. Как правило, требуется, чтобы общее содержание этих элементов и других неродных элементов металлов в железе, содержащем сырье, не превышало 0,02%; Оксиды щелочных металлов, такие как калий и натрий, имеют сильную коррозовность и подвержены силикатам с низкой температурой плавления с слизистой оболочкой печи, вызывая облицовочные кольца и образует кольца, что влияет на нормальную работу вращающейся печи. Кроме того, железо, содержащее сырье, содержат оксиды щелочных металлов, что приведет к расширению и пульверизации во время процесса восстановления, что приведет к потерю пыля. Содержание оксидов щелочных металлов в железе, содержащем сырье, обычно составляет менее 0,02%.