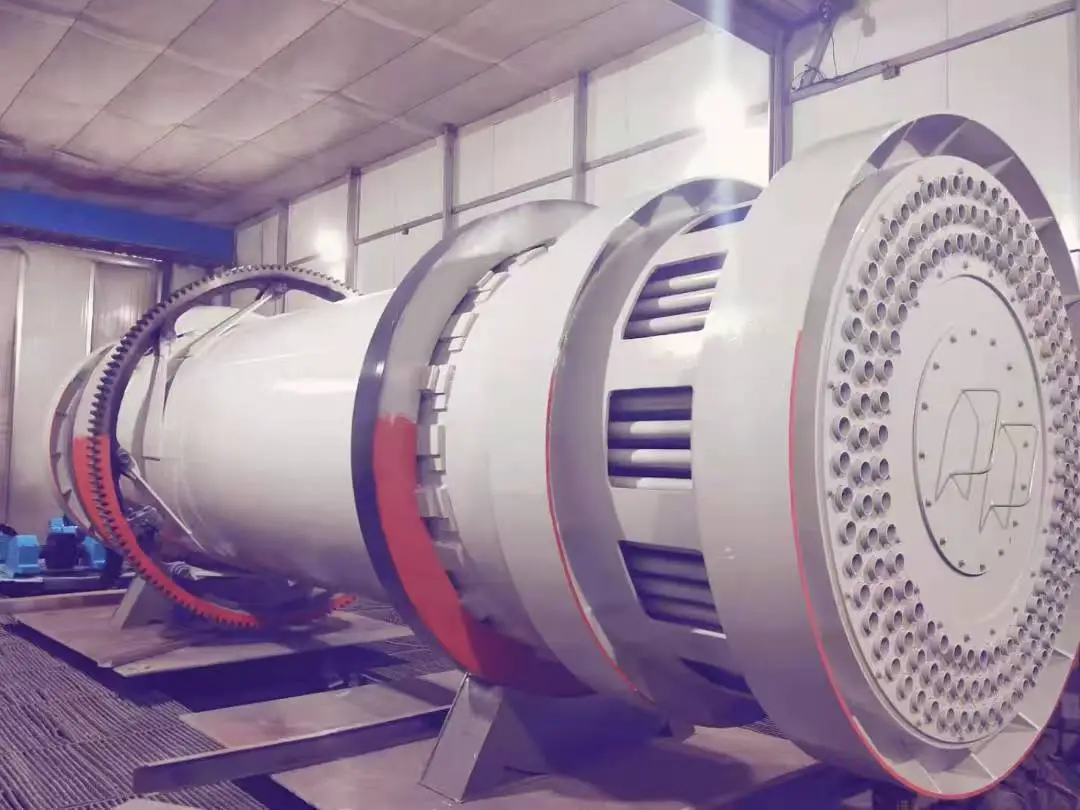

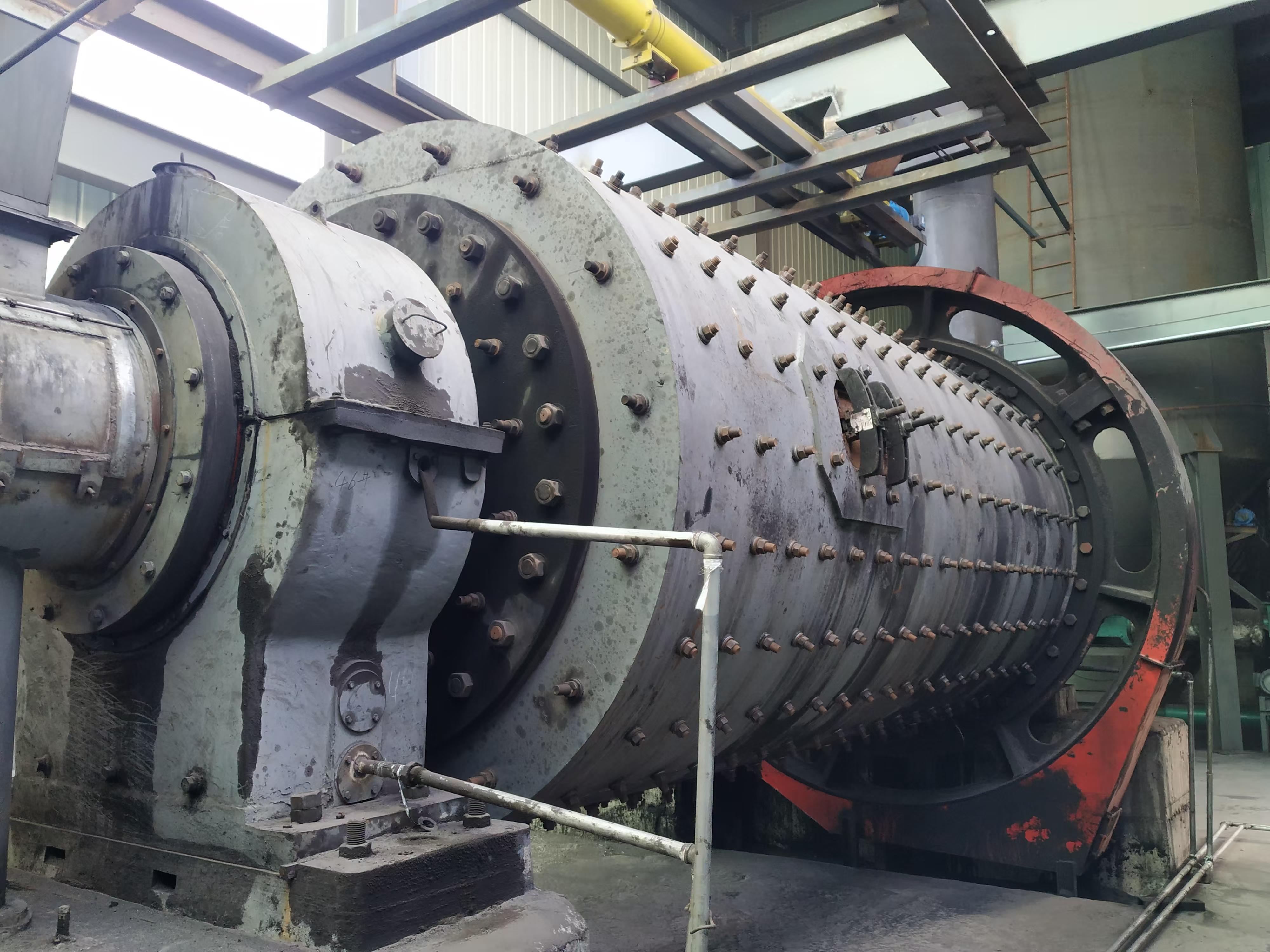

مطحنة Lime DRI الدوارة:

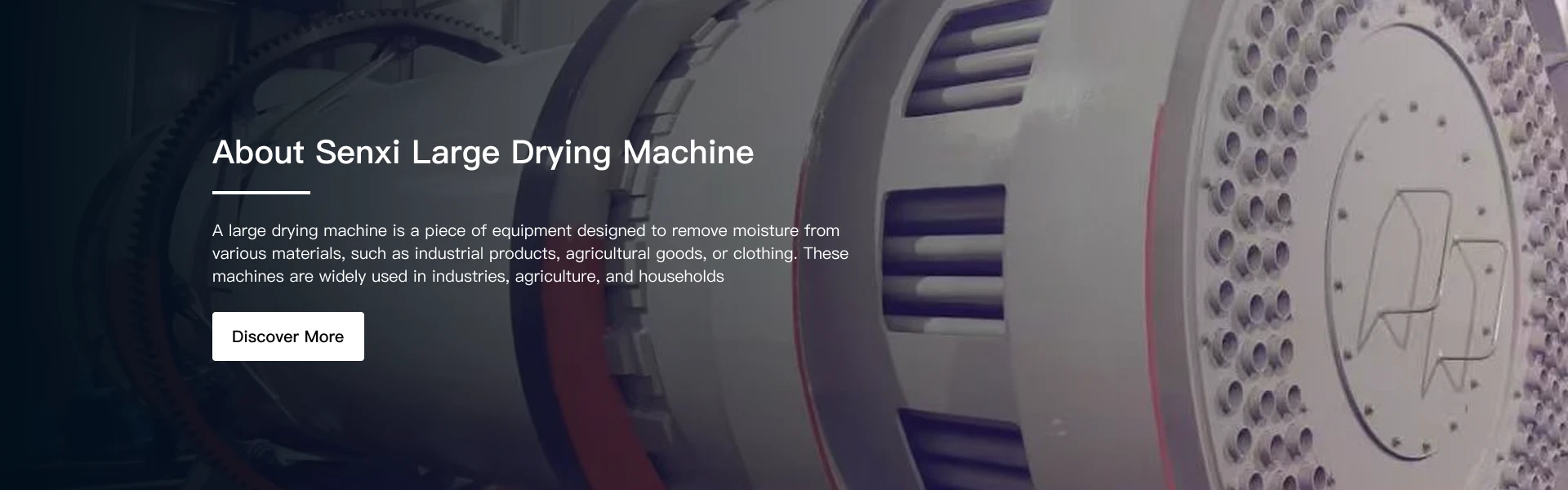

【ar】الطريقة التخريبية المباشرة للمكبس الدوار هي طريقة تخريبية مباشرة لإنتاج الحديد التي تستخدم مكبس دوار يتحرك بشكل مستمر كمفاعل ويستخدم الكربون الصلب كمREDUCING AGENT لتقديم خام الحديد إلى الحديد من خلال تفاعل التخريب بالصفيحة الصلبة. الأساليب الرئيسية لإنتاج حديد السبونج تشمل SL/RN، CODIR، DRC، TDR، ACCAR، وما إلى ذلك.

【ar】مقدمة إلى عملية التخريبية المباشرة للمكبس الدوار:

تخفيض مباشر في الطاحونة الدوارة هو تفاعل تحويل الكربون في الحالة الصلبة يتم تنفيذه عند درجة حرارة 950-1100 درجة مئوية. طبقة المواد داخل الطاحونة ضئيلة، مع مساحة حرية كبيرة، ويمكن للهواء الهروب بحرية دون عائق. درجة الحرارة العالية في نهاية الطاحونة تؤدي إلى التقليل الانتقائي والتحويل إلى غاز للمعادن التي تحتوي على عناصر متعددة متواجدة معًا. العناصر والأكسيدات ذات درجات حرارة التحول إلى غاز منخفضة تُفرز في شكل غاز ثم يتم استعادتها لتحقيق استخدام متكامل للموارد.

بسبب درجة انخفاض التقليل المنخفض، تبقى القشرة في المعادن في المنتج ولا يتم تحويلها بشكل كامل إلى الكربون. بسبب تكوين عدد كبير من المسام المجهرية بسبب التقليل بالأكسجين، يشبه بنية المنتج بنية السبونج، لذا يُعرف أيضًا بالحديد السبونجي.

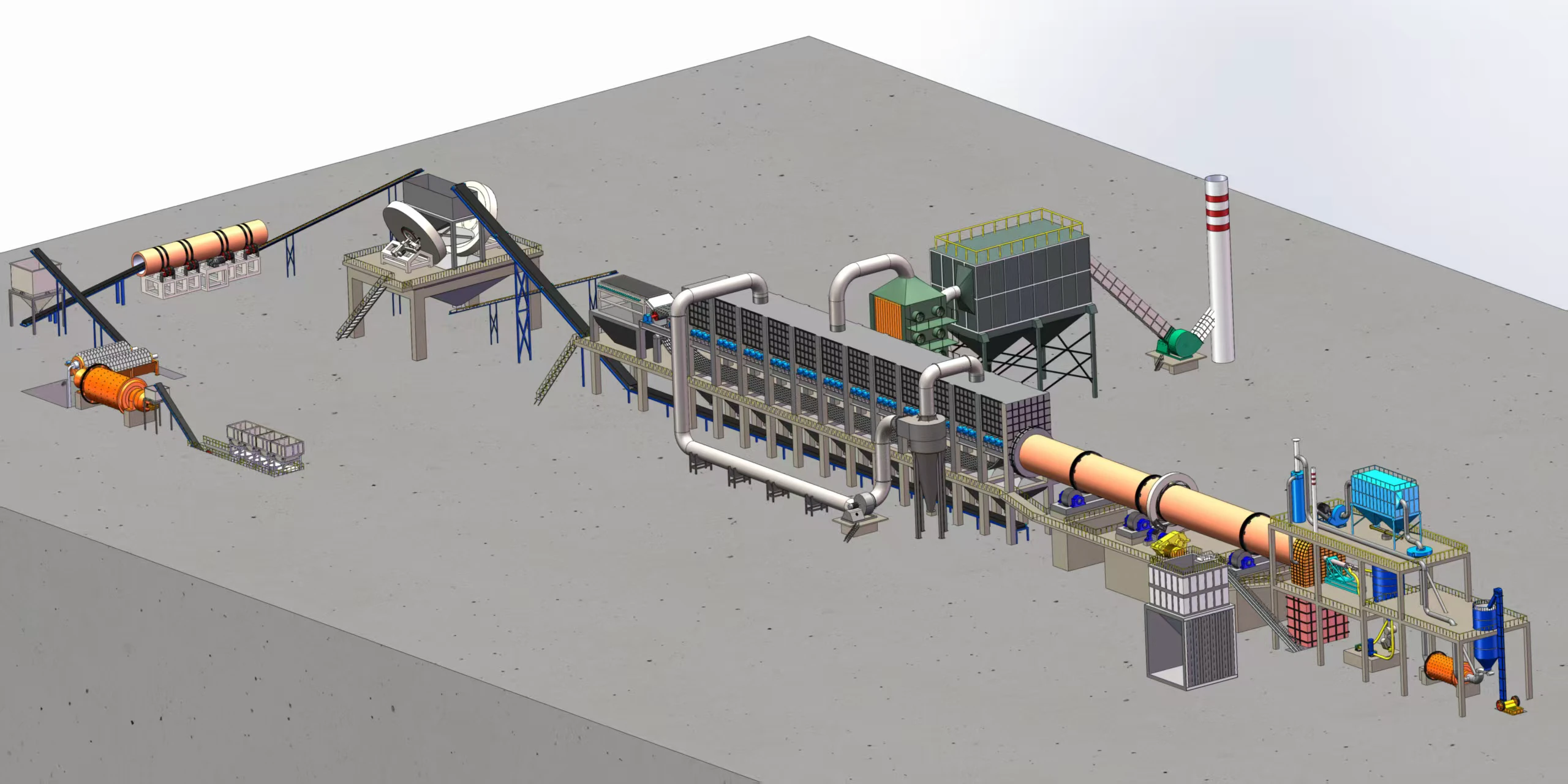

مسار عملية التقليل المباشر بالدوارة:

العملية الدائرية للدرفلة هي محرقة دائرية عالية الحرارة مائلة قليلاً عن المستوى الأفقي وموضوعة على عدة مجموعات من العجلات الداعمة مغطاة بمادة مقاومة للحرارة يمكنها الدوران بشكل مستمر. خلال عملية التشغيل، يتم إضافة حجم معين من خام الحديد (حجر الكسارة، كرة مغلقة) والفحم المقلل جزئياً (بما في ذلك الفحم العائد)، والمزيل للرصاص بشكل مستمر من نهاية التغذية (النهاية الخلفية) بنسب معينة. مع دوران جسم الدرفلة (0.5-1.2r/min)، يتم رفع المواد إلى ارتفاع معين بواسطة القوى المتصلة بسبب القوى الميكانيكية ويتم سقوطها بسبب القوى الثقيلة بينما تتحرك نحو الأمام بمسافة صغيرة نحو نهاية إطلاق الدرفلة (النهاية السفلية). هناك أيضًا جهاز حقن الفحم المقلل في نهاية إطلاق الدرفلة، الذي يستخدم الهواء الضغط العالي لحقن الفحم المقلل المناسب حجمًا مناسبًا في الدرفلة. يمكن التحكم بمدى التحقن والانتشار بتعديل كمية الهواء المضخم. يوفر حرارة التسخين والتفاعل للمواد في الدرفلة نهاية الإطلاق ودائرة الهواء المزود التي تُركب على طول طول الدرفلة، التي تمتد إلى الدرفلة وتسلم الهواء (هواء رئيسي ثانوي). يوفر المادة المتطايرة التي تطلقها الفحم المقلل في الدرفلة، وكذلك CO والكربون الناتج عن التفاعل المقلل، بالحرق. إذا لم يكن هناك حرارة كافية، يمكن إضافة محقن غبار الفحم في رأس الدرفلة لتعويض. يتم تسخين المواد بشكل تدريجي بواسطة تدفق الهواء الساخن العكسي خلال عملية الحركة الأمامية، مما يكمل الجفاف، التسخين المسبق، تفكيك الكربونات، إزالة الكبريت، تخفيض أكسيد الحديد (أو العناصر الأخرى)، وتفاعلات التكربين. من خلال تعديل كمية الهواء المقدم لكل قناة، يمكن التحكم بكمية حجم وتوزيع غبار الفحم والفحم المقلل، مما يمكن التحكم بدرجة الحرارة وتوزيعها داخل الدرفلة بسهولة. اسمح للفحم الحجري بالبقاء في الدرفلة لمدة 8-10 ساعة وتحويله إلى حديد ليفي بين 950-1100 درجة مئوية.

بعض الأفران الدوارة تزود بمحركات حرق مدفونة في جزء التسخين المسبق لتمديد طول منطقة التخفيف الحراري العالي. يتم إرسال الهواء إلى طبقة المواد لتحرق المواد العضوية التي تطلقها الفحم المخفض في نهاية الفرن، مما يزيد من درجة الحرارة في جزء التسخين المسبق. تسقط المواد العالية الحرارة المنبعثة من نهاية التفريغ إلى أسفل الدوامة من خلال النفق. يتم تبريد المواد إلى أقل من 120 درجة مئوية برش الماء من الخارج حول الدوامة (أو برش الماء في الداخل والخارج في نفس الوقت). لتحسين حركة المواد وتعزيز التبريد، يتم تثبيت لوحة رفع داخل الدوامة. يتم تثبيت أجهزة الت sealing في نهاية التفريغ للفرن الدوارة وفي نهاية الدوامة للبرودة من كلا الجانبين للحفاظ على ضغط إيجابي بسيط أثناء الإنتاج، مما يمنع تسرب الهواء وتحفيز الأكسدة مجدداً. بعد التبريد، يتم تصفية المواد، تصنيفها، وتفريقها بواسطة الفصل المغناطيسي للحصول على جزيئات مغناطيسية (فيرمكوبيد)، مسحوق مغناطيسي، جزيئات غير مغناطيسية، و مسحوق غير مغناطيسي. يتم خلط مسحوق المغناطيس مع المادة الربطية وضغطها إلى قطع، والتي تستخدم بعد ذلك مع فيرمكوبيد لتموين الفرن لصناعة الفولاذ. تتضمن المواد الساكنة غير المعدنية مستويات عالية من الكربون الثابت وتستخدم كمكبس أثناء الإنتاج.

مؤشرات التقنية للطريقة المباشرة للتخفيف بالفرن الدوارة:

بسبب درجة انخفاض الحرارة العالية في الفرن الدوار (950-1100 درجة مئوية)، يكون المنتج مستقرًا نسبيًا وغالبًا لا يتطلب معالجة التفاعل. يقلل الفرن الدوار الحديد من محتوى الكربون المنخفض (0.05٪-0.3٪)، وسين وبيبثورا أقل من 0.03٪، ويُتحكم في معدل التمياس عند 88٪-93٪ كما هو مطلوب.

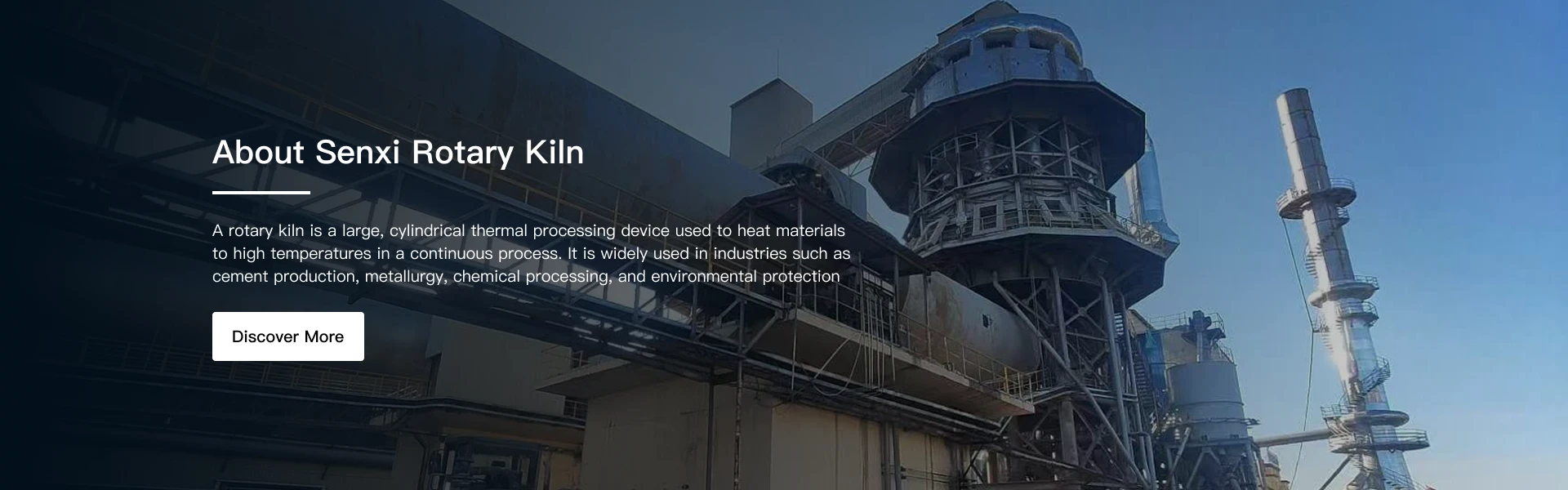

مبدأ العمل لطريقة التخفيض المباشر للفرن الدوار:

المادة التي تدخل إلى جسم المبرد الدوار عبر جهاز التسخين المسبق أو مباشرة تبادل الحرارة مع غاز الاحتراق في رأس الكيلن بطريقة تدفق معاكس. يمر المادة بمراحل التجفيف، والتسخين المسبق، والتكسير، والتحميص، والتهدئة من نهاية الكيلن إلى نهاية الإطلاق. يتم تثبيت جهاز الاحتراق في رأس الكيلن، ويتم حقن الوقود. يؤثر غاز المداخن الاحتراق بسبب الضغط السلبي الذي يسببه جهاز التدخين (الشاحنة أو مروحة المداخن) ويتم سحبه لأعلى على طول الأنبوب. يلتقي بالمواد في الاتجاه المعاكس للتبادل الحراري ويتم إطلاقه من نهاية الكيلن.

المبرد الدوراني مثبت بزاوية 3% إلى 3.5% ويدير ببطء بسرعة 1 إلى 2 دورة/دقيقة. يتحرك المادة المضافة من نهاية الخامس نحو نهاية الصفار من رأس الخامس بطريقة تدويرية وسريعة على طول جسم الخامس، ويتم إطلاقها من نهاية الصفار في النهاية. تتغير توزيع طول كل جزء في الخامس بناءً على خصائص المواد المضافة وتغيراتها الفيزيائية والكيميائية أثناء التسخين. يتميز منطقة التكليس بانتقال الحرارة الإشعاعية، بينما يتميز منطقة التسخين المسبق بانتقال الحرارة بال对流 والتماسك. درجة حرارة الغازات الداكنة المنبعثة من نهاية الخامس مرتفعة نسبيًا، وعادة ما تصل إلى 900-1100 درجة مئوية.

لإستخدام الحرارة القصوى، يمكن تثبيت أجهزة التسخين المسبق للأطراف الخام أو أجهزة الأفران الحرارية في نهاية التغذية للفرن. يمكن أن تكون درجة حرارة الأسمنت المتفرغ من الفرن تصل إلى 1000-1300 درجة مئوية. تثبيت جهاز تبريد الأسمنت في نهاية الإفراج لاستعادة الحرارة. عندما يبرد الأسمنت إلى أقل من 250 درجة مئوية، يدخل في الخطوة التالية.

تكون تكوين معدات الفرن الدوار:

الفرن الدواري يتكون من قبة اسطوانية، حلقات تدوير، أجهزة دعم، أجهزة نقل، غطاء رأس الفرن، أجهزة الت封锁، غرف جمع الغبار، أجهزة حرق، وغرف المداخن الدافئة.

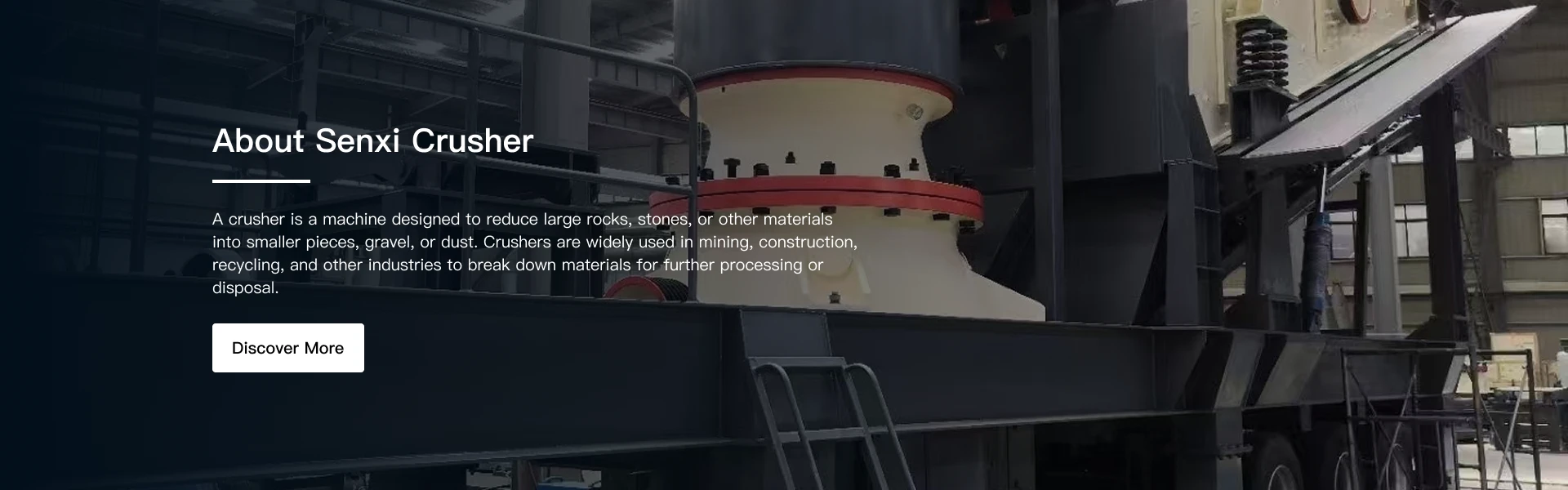

متطلبات اختيار المواد الخام الرئيسية للطريقة المباشرة للتفريغ الدواري:

معادن الحديد (بما في ذلك الكرات المكسوة بالأكسجين)، الفحم للتحويل والاشتعال، والمادة المضادة للتلوث هي المواد الخام الرئيسية لانتاج التخفيض المباشر في الأفران الدوارة القائمة على الفحم، وهي الأساس للمواد الخام لانتاج التخفيض المباشر. جودة المواد الخام لها تأثير مباشر على المؤشرات التقنية والاقتصادية مثل كفاءة الإنتاج، جودة المنتج، و استهلاك الطاقة للتخفيض المباشر، وهي تحدد نجاح أو فشل عملية التخفيض المباشر. لذلك، اختيار المواد الخام المناسبة و إعدادها للمعالجة عمل أساسي وجزء أساسي من إنتاج التخفيض المباشر، وهو المفتاح لإنتاج الحديد المخفض المباشر.

المواد الخام التي تحتوي على الحديد المستخدمة في إنتاج التخفيض المباشر في الأفران الدوارة يمكن أن تكون خام حديد طبيعي (أي كتلة) أو كرات مكسورة. يجب أن يكون الخام الحديد المناسب لإنتاج التخفيض المباشر في الأفران الدوارة يحتوي على محتوى حديدي عالي، محتوى قليل من القشرة، قليل من الشوائب الضارة، تكوين كيميائي مستقر، حجم حبيبات مناسب، ومرونة جيدة وقوة معينة. العوامل الرئيسية التي تحدد جودة المواد الخام التي تحتوي على الحديد هي التركيب الكيميائي، الخصائص الفيزيائية، والخواص冶金ية.

محتوى الحديد: المواد الخام تحتوي على الحديد هي في الغالب أكسيدات حديد، عادة ما يتطلب ذلك نسبة حديد تزيد عن 66%. يجب أن تكون الهيماتيت فوق 66.5%، والمغنيتيت فوق 67.5%. التغيير الكيميائي الرئيسي الذي يحدث أثناء عملية التقلص الدوراني هو إزالة الأكسجين من المواد الخام تحتوي على الحديد في الحالة الصلبة، وليس إزالة مكونات النفايات الصخرية وأي شوائب أخرى. لذلك، يجب أن تحتوي المواد الخام تحتوي على الحديد المختارة على محتوى حديد عالي ونسبة نفايات منخفضة.

محتوى حجر الورق: غالبًا ما يُطلب أن تكون كمية حجارة الورق الإجمالية أقل من 8%. تتكون حجارة الورق عادة من مكونات مثل SiO2، Al2O3، CaO، MgO وما إلى ذلك. تكون CaO وMgO عادة في كميات قليلة في المعادن ولا تُعتبر مكونات ضارة في عمليات الصب، ولا تُؤثر أيضًا بشكل كبير على عمليات الطاحونة الدوارة. عادةً، يُطلب أن تكون نسبة CaO في المواد الخام أقل من 2.5%، وأن تكون Mgo أقل من 1.5%. يؤدي احتفاظ الجبال الأكيدية SiO2 وAl2O3 في الحديد المُحصور في الصب المباشر إلى زيادة استهلاك طاقة الصب، وتقليل الإنتاجية، وزيادة استهلاك الفوازع والمواد، وتقليل عمر جدران الأفران.

محتوى الكبريت: يجب أن يكون محتوى الكبريت في المواد الخام تحتوي على الحديد، عند النظر في تأثير الصهر، بأقل قدر ممكن، عادة أقل من 0.03%. الكبريت هو أكثر مكون مؤذي للفولاذ لأنه يجعله يصبح حرارياً هشاً. في إنتاج التخمير المباشر للدوائر الدوارة، يتبخر جزء من الكبريت الموجود في المواد الخام ويُسقط في الهواء الناتج ويُسقط في مُطهِر الكبريت. عملية نفسها لها قدرة معينة للتطهير من الكبريت.

محتوى الفوسفور: يجب أن يكون محتوى الفوسفور في مواد الخام للفحم الحجري قدر الإمكان منخفضًا، يفضل أن يكون أقل من 0.03%. الفوسفور أيضًا مكون ضار في الصلب، الذي يمنحه قسوة باردة. لا يمكن إزالة الفوسفور في خام الحديد خلال عملية التقليل في الأفران الدوارة. يعتمد محتوى الفوسفور في الحديد المقلل مباشرة على كمية الأكسيد المحملة. زيادة محتوى الفوسفور في الحديد المقلل مباشرة للصناعة الصلبية تؤدي إلى زيادة محتوى الراسب، تعزز قلوية الراسب، تزيد من استهلاك الطاقة في الصناعة الصلبية، وتقلل من الكفاءة.

مكونات أخرى: القصدير، والزنك، والنحاس، وال arsenic، والنحاس هي مكونات تحكم في الفولاذ العالي الجودة. عادةً، يتطلب الأمر ألا تتجاوز نسبة مجموع هذه العناصر والألومنيوم والأكسيدات المعدنية الأخرى في المواد الخام تحتوي على الحديد 0.02٪؛ الأكسيدات القلوية مثل البوتاسيوم والصوديوم لها سمكة مبردة قوية وسرعة في تشكيل السيليكات من غطاء الأفران، مما يؤدي إلى ربط الغطاء والتشكيل حلقات، مما يؤثر على تشغيل الفرن الدوار بشكل طبيعي. بالإضافة إلى ذلك، تحتوي المواد الخام تحتوي على الحديد على الأكسيدات القلوية، مما يؤدي إلى التمدد والطحن أثناء عملية التحليل، مما يؤدي إلى فقدان الغبار.