الليموني ديري روتاري لكلن:

الطريقة المباشرة لاستعادة دوران دوران الأفران هي طريقة استعادة الحديد المباشر، والتي تستخدم الفرن الدوار المتواصل الدوران كreaktor واستخدام الفحم الصلب كعامل استرجاع لتحسين الحديد إلى الحديد عن طريق تفاعل التمثيل بالحالة الصلبة. تشمل الطرق الرئيسية لتحضير الركاز الحديد الأساسي طريقة SL/RN، طريقة CODIR، DRC، TDR، Accar، إلخ.

مقدمة في عملية النزع الرجعي المباشر للفرن الدوار:

الانخفاض المباشر للفرن الدوار يمثل رد فعل خفض الكربون مع الحالة الصلبة، يتم تنفيذها عند درجة حرارة 950-1100 درجة مئوية. طبقة المواد داخل الفرن رقيقة، مع مساحة حرة كبيرة، ويمكن للتيار الهواء الهروب بسهولة دون عوائق. تساهم درجة الحرارة العالية في نهاية الفرن في استعادة وتحليل الحديد الذي يحتوي على معادن كوإكسيستنت متعددة العناصر. يتم إطلاق العناصر والمركبات التي يحدث تحللها عند درجات حرارة منخفضة على شكل غاز، ثم يتم استعادتها لتحقيق استخدام متكامل للموارد.

منخفضة درجة الحرارة تجعل انخفاض الجانج في الصخور يحتفظ في المنتج ولا يتم إنتاجه بشكل كامل. بسبب تكون عدد كبير من الفتحات المجهرية، بسبب انخفاض الأكسجين، تشبه الميكرو بنية المنتج الشبكة، لذا يُعرف أيضًا باسم الحديد المسامي.

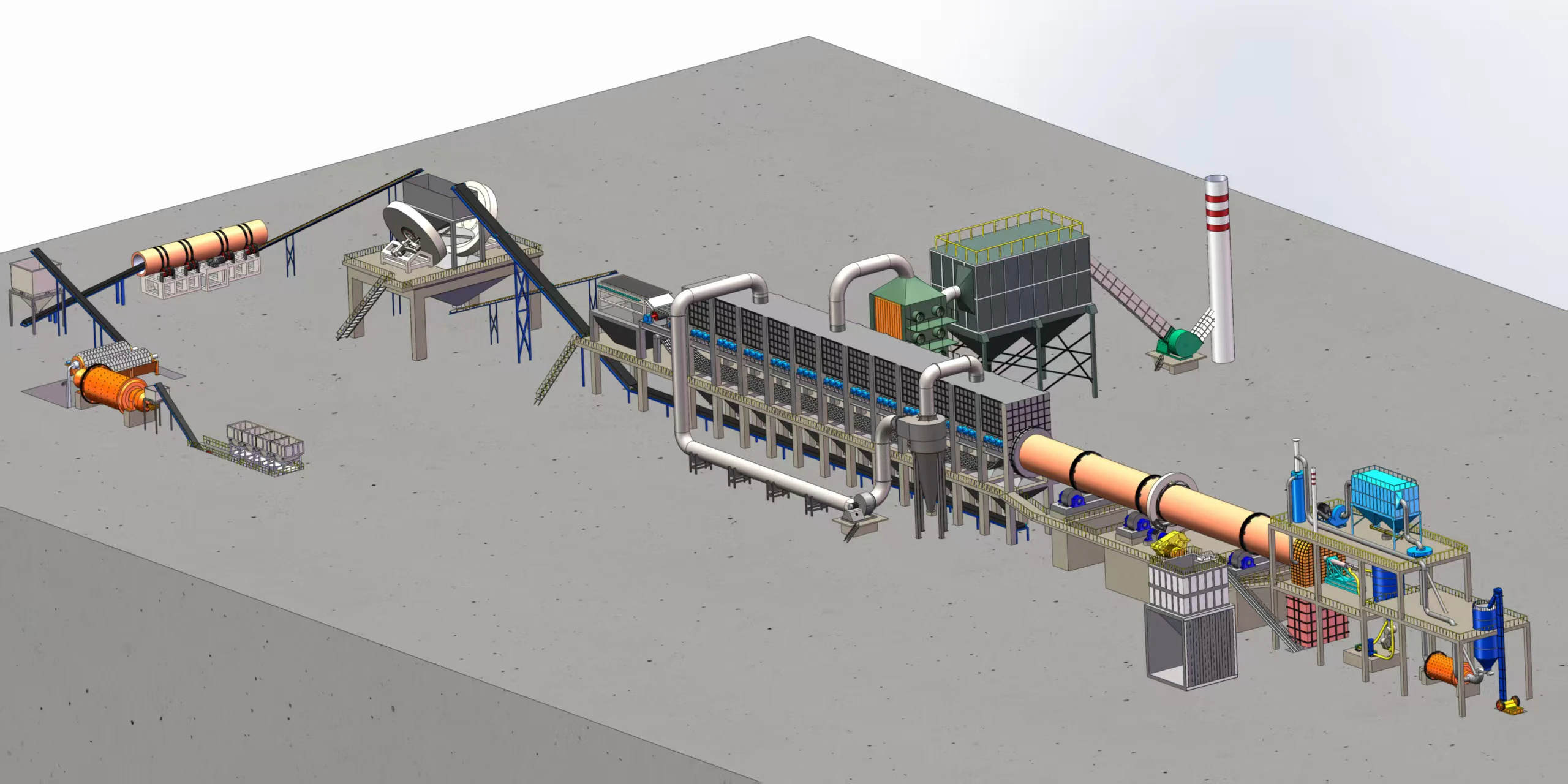

طريقة تدفق عملية تقليل الطاحونة الدوارة مباشرة:

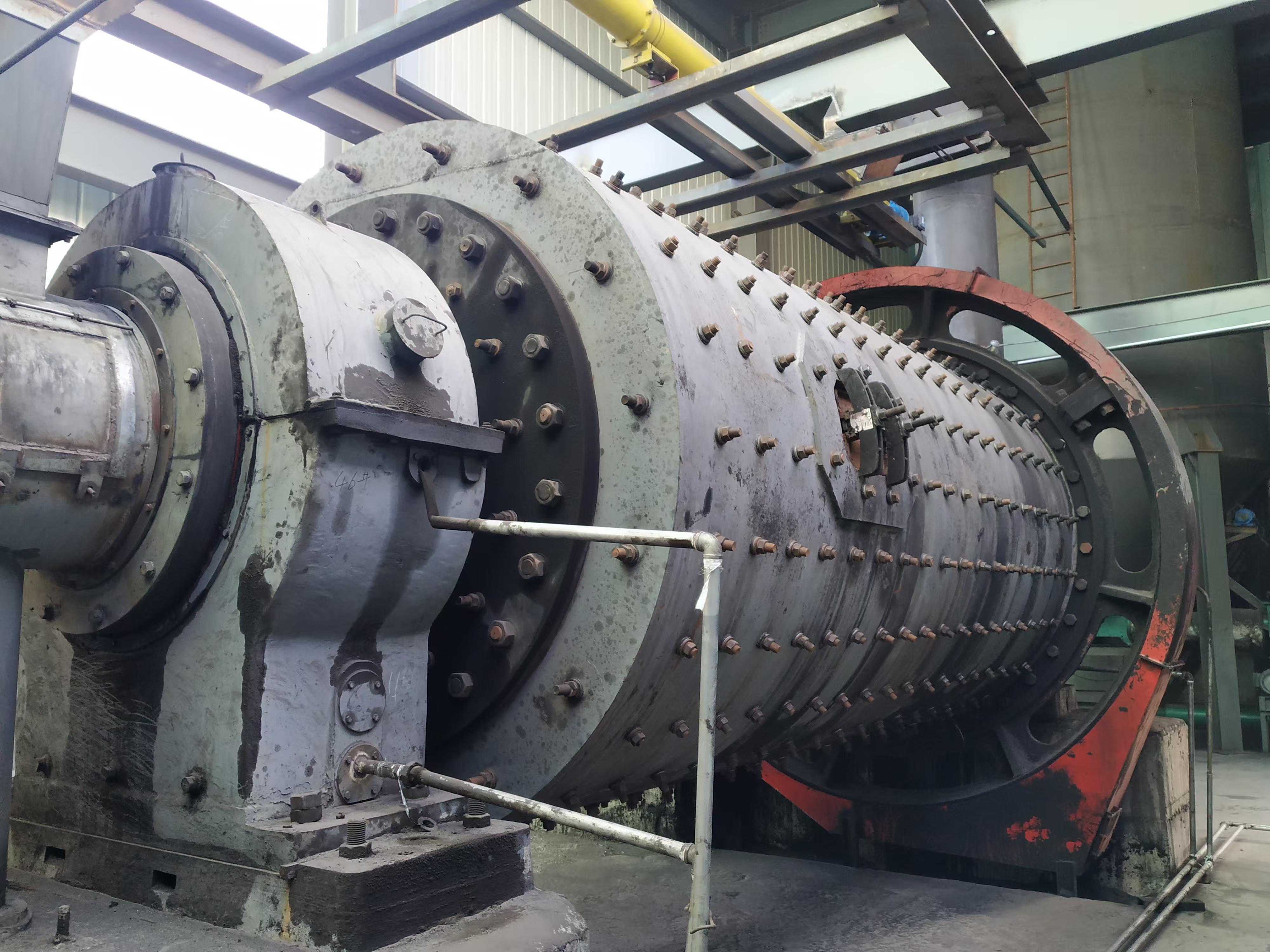

العملية الدائرية لمفاعل الفرن تشبه المفاعل السيلندري عالي التدرج الذي يتجه قليلاً بعيداً عن المستوى الأفقي ويوضع على عدة مجموعات من العجلات الداعمة المبطنة بمادة耐火، التي يمكنها الدوران باستمرار. خلال العمل، يتم إضافة حجم معين من حبيبات خام الحديد (حجر-خام، كرة خام مغلقة) وبعض الفحم المقلل جزئياً (بما في ذلك الفحم العكسي) ومزيل الكبريت بشكل مستمر من نهاية التغذية الفرن (النهاية الخلفية). عندما يتحرك جسم الفرن يدور (0.5-1.2R/دقيقة)، يتم رفع المادة إلى ارتفاع معين عن طريق الاحتكاك ويتم سحبها بسبب القوة القوية التي تدفع للأمام على مسافة قصيرة نحو نهاية التفريغ الفرن (النهاية السفلية). هناك أيضًا جهاز تقليل لإيصال الفحم في نهاية الفرن، الذي يستخدم الهواء عالي الضغط لإدخال حجم مناسب من الحبيبات، مما يقلل من الفحم في الفرن. يمكن للتحكم في كمية الهواء المدخل بشكل فعال التحكم في المسافة والتوزيع. يتم تسخين وتفاعل المواد في الفرن من خلال نهاية التفريغ، وأيضًا أنابيب الهواء المثبتة على طول طول الفرن التي تصل إلى الفرن وتذهب إلى الهواء (الهواء الأساسي والثانوي). يتم توفير المادة العضوية المتبخرة عند تقليل الفحم في الفرن، وكذلك CO والكربون التي يتم الحصول عليها من خلال تفاعل التحلل بالتأكيد من خلال الاحتراق. إذا لم يكن هناك كفاية الحرارة، يمكن إضافة مسحوق الفحم على رأس الفرن. يتم تسخين المادة تدريجياً خلال عملية التدفق الأمامي بالهواء الساخن العكسي، مما يكمل عملية التجفيف، والتسخين المسبق، تحلل الكربونات، إزالة الكبريت، تحويل أكسيدات الحديد (أو العناصر الأخرى) وردود الفعل الكربونية. بتعديل حجم إدخال الهواء لكل تدفق، يمكن التحكم ب柔性 في عدد، حجم الحبيبات وتوزيع مسحوق الفحم وتقليل الفحم، درجة الحرارة وتوزيع الداخل الفرن. دعوهم يتركوا خام الحديد في الفرن لمدة 8-10 ساعة ويصبحون حديدًا ناعمًا عند 950-1100 درجة مئوية.

بعض الأفران الدوارة تضيف محركات مغمورة في قسم التسخين المسبق لتمديد طول منطقة الشحن الحراري العالي. يتم إرسال الهواء إلى طبقة المواد لتحسين حرق المركبات العضوية المتطايرة التي تطلقها الفحم المتبقي في نهاية الفرن، مما يزيد من درجة الحرارة في قسم التسخين المسبق. يتم إرسال المادة عالية التدرج الحراري التي تطلق من نهاية التفريغ إلى أسفل الدوامة من خلال القناة. قم ببرد المادة إلى أقل من 120 درجة مئوية، عن طريق رش الماء خارج الدوامة (أو رش الماء في الداخل والخارج في نفس الوقت). لتحسين حركة المادة وتحسين التبريد، تم تثبيت طبقة رفع داخل الدوامة. يتم تثبيت جهاز التثبيت في مخرج الفرن الدوارة وفي كل من نهايات الدوامة التبريدية للحفاظ على ضغط إيجابي صغير خلال الإنتاج، ومنع استنشاق الهواء والتحفيز للتأكسد. بعد التبريد، يتم تصفية المادة وتصنيفها ومفصلة عن طريق الفصل المغناطيسي للحصول على جزيئات مغناطيسية (تقليل فوري للنحاس)، والمغناطيسية، وجزيئات غير مغناطيسية وبودرة غير مغناطيسية. يتم خلط المسحوق المغناطيسي مع المواد اللاصقة وبعدها يتم ضغطها في مكعبات التي تستخدم لاحقًا مع الحديد المقلل مباشرة لتغذية فرن الصلب. تحتوي مواد جسيمات الصلبة غير المغناطيسية على مستوى عالي من الكربون الثابت وقد يمكن إعادة استخدامها كمواد استرجاعية.

مؤشرات تقنية لأسلوب التقليل المباشر للفرن الدوار:

بسبب درجة الحرارة العالية، يكون المنتج مستقر نسبياً عند انخفاض درجة حرارة الميفار (950-1100 درجة مئوية) ولا يتطلب عادة معالجة تفعيل. تقلل الميفار مباشرة من الحديد ذو محتوى الكربون المنخفض (0,05٪ إلى 0,3٪)، وكلاً من S و P أقل من 0,03٪، وتتحكم في سرعة التمغنط على مستوى 88٪ إلى 93٪ حسب الحاجة.

مبدأ عمل طريقة تقليل الميفار مباشرة:

المادة التي تدخل في القالب مع الأفران المتدوره من خلال تسخين المعدات مسبقًا أو مباشرة يتبادل الحرارة مع وقود الاحتراق على رأس الفرن بأسلوب معاكس. يتم تجفيف المادة وتسخينها مسبقًا، والتحلل، والكلسنة، وتبريدها من نهاية الفرن إلى نهاية التفريغ. يتم تثبيت وحدة الاحتراق على رأس الفرن، ويتم ضخ الوقود. يؤثر غاز الدخان الناتج عن الاحتراق على الضغط السلبي الناتج عن نظام إخراج الدخان (الشعلة أو مروحة الإخراج) ويتراوح صعودًا في الشعلة. يلتقي بالمادة في اتجاه معاكس لتبادل الحرارة ويُطرد من نهاية الفرن.

المفاعل الدوار مثبت على ميل بين 3% و 3.5% ويدور ببطء بسرعة من 1 إلى 2 دورة في الدقيقة. المواد التي يتم إضافتها من نهاية الفرن تتحرك باتجاه إطلاق رأس الفرن في الكاتيك والتمدد على طول جسم الفرن، وأخيرًا يتم رميها من نهاية الإطلاق. تختلف توزيع طول كل جزء في الفرن بناءً على خصائص المواد الإضافية والتغيرات الفيزيائية والكيميائية لها أثناء التسخين. يتميز منطقة التحنيط بالتبادل الحراري الإشعاعي، بينما يتميز منطقة التسخين المسبق بالتبادل الحراري بال对流 والتماسك. درجة حرارة غاز المداخن الذي يتم رميه من نهاية الفرن مرتفعة نسبيًا، وعادة ما تصل إلى 900-1100 درجة مئوية.

لإستخدام الطاقة الحرارية الناتجة عن النفايات بشكل فعال، يمكن تثبيت أجهزة مختلفة لتحميص المواد أو سخانات نفايات في مدخل المفاعل. قد تصل درجة حرارة الكلنكر التي تخرج من المفاعل إلى 1000-1300 درجة مئوية. قم بتثبيت جهاز تبريد الكلنكر في نهاية المفاعل لإعادة استخدام الحرارة. عند انخفاض درجة حرارة الكلنكر إلى 250 درجة مئوية، يدخل في الخطوة التالية من العملية.

مكونات معدات الطاحونة الدوارة:

تتكون معدات محرك الطاحونة بشكل رئيسي من الأسطوانة، الدوارات المتحركة، الأجهزة المساعدة، أجهزة التوليد، أجنحة رأس المقبلة على الفرن، أجهزة التربيع، غرف جمع الغبار، أجهزة الاحتراق والغرف الساخنة للدخان.

معايير اختيار الخامات الرئيسية لطريقة التفريغ المباشر لمحرك الطاحونة:

حديدية النحاس (بما في ذلك الحبيبات المكسورة المكسورة)، الفحم للتقليل والتحرق، وأيضاً مكيف الكبريت هي المواد الخام الرئيسية للتقليل المباشر في الأفران الدوارة على الفحم، وتعتبر الأساس المادي لإنتاج التقليل المباشر. جودة المواد الخام لا تؤثر فقط على المعايير التقنية والاقتصادية مثل كفاءة الإنتاج، جودة المنتج وتحسين استهلاك الطاقة للتقليل المباشر، بل تقرر نجاح أو فشل عملية التقليل المباشر. لذلك، اختيار المواد الخام بشكل صحيح والتحضير للمعالجة هي الأساس المهم لإنتاج التقليل المباشر وهي مفتاح إنتاج التقليل المباشر للفيرمكو.

النحاس يحتوي على مواد خام تستخدم في إنتاج التمثيل المباشر في الأفران الدوارة يمكن أن يكون نحاساً طبيعياً (أي أنواع الخامات المعدنية) أو جسيمات مكسورة مكسورة. يجب أن يكون الخام النحاسي المناسب لإنتاج التمثيل المباشر في الأفران الدوارة يحتوي على محتوى عالي من النحاس، محتوى منخفض من الأكسجين، القليل من الشوائب الضارة، التركيب الكيميائي المستقر، حجم الجسيمات المناسب، وخصائص الخفض الجيدة والقوة المحددة.

محتوى الحديد: الحديد الذي يحتوي على مواد الخام هو في الغالب أكسيدات الحديد، وعادة ما يتطلب محتوى الحديد أكثر من 66%. يجب أن يكون الهيماتيت أكثر من 66.5%، والمغنتيت يجب أن يكون أكثر من 67.5%. التغيير الكيميائي الرئيسي الذي يحدث أثناء عملية استعادة المفاعل الدوار هو إزالة الأكسجين من مواد الخام الحديد في الحالة الصلبة، ولكن ليس إزالة مكونات الكروم والأتربة الأخرى. لذلك، يجب أن يكون الحديد الذي يحتوي على مواد الخام ذا محتوى عالي من الحديد ومحتوى منخفض من الكروم.

المحتوى الحجرية نهر: غالبًا ما يتطلب أن يكون مجموع الأحجار النهرية أقل من 8%. وتتكون الأحجار النهرية غالبًا من SIO2، Al2O3، CAO، MGO وأجزاء أخرى. عادة ما يحتوي CAO وMGO على كميات قليلة في المعادن وهم ليسوا مكوناتًا ضارة في عمليات إنتاج الفولاذ، ويجب أن لا يؤثروا بشكل كبير على عمليات الطاحونة الدوارة. عادة ما يتطلب أن يكون CAO في المواد الخام أقل من 2.5%، MGO أقل من 1.5 %. يُنخفض المحتوى الحمضي SIO2 وAl2O3 في الخام في انخفاض مستقيم في استهلاك الطاقة، وتقليل الإنتاجية، وتحسين جزء السبك، واستهلاك المواد، وتقليل العمر الافتراضي للسفينة.

محتوى الكبريت: عند النظر في تأثير التلبد، يجب أن يكون محتوى الكبريت في الحديد الذي يحتوي على المواد الخام أقل قدر الإمكان، عادةً أقل من 0.03%. الكبريت هو أكثر مكونات الفولاذ ضرراً، لأنه يجعله يصبح حرارياً مسبباً للكسر. عند معالجة المفاعل الدوار مباشرة، يتبخر جزء من الكبريت الناتج عن المواد الخام ويتم امتصاصه من قبل معالج الكبريت. عملية التلبد نفسها تتمتع بقدرة معينة للتحميد.

محتوى الفوسفور: يجب أن يكون محتوى الفوسفور في الخام الحديد أقل قدر الإمكان، يفضل أقل من 0,03%. الفوسفور هو أيضًا مكون ضار في الصلب، يمنحه قسوة باردة. لا يمكن إزالة الفوسفور من خام الحديد أثناء عملية استعادة الأفران الدوارة. يعتمد محتوى الفوسفور في الحديد مباشرةً على كمية الخام المحمولة في.

【ar】آخر المكونات: الرصاص، النحاس، القصدير، النقرض، والرصاص، هي مكونات مسجلة في الصلب عالي الجودة. عادةً، يجب أن لا يتجاوز محتوى هذه العناصر والمعادن الأخرى الغير موصلة في الحديد الذي يحتوي على الخام 0,02%؛ أكسيدات المعادن القلوية، مثل البوتاسيوم والصوديوم، لها القدرة على التآكل القوية وتتعرض للسيليكات ذات درجة انصهار منخفضة مع السطح الداخلي للفرن، مما يسبب حلقة التغطية ويشكل حلقات تؤثر على العمل الطبيعي للفرن الدوار. بالإضافة إلى ذلك، يحتوي الحديد الذي يحتوي على الخام على أكسيدات المعادن القلوية، مما يؤدي إلى التوسع والبخار أثناء عملية التجميع، مما يؤدي إلى فقدان الغبار. عادةً، يكون محتوى أكسيدات المعادن القلوية في الحديد الذي يحتوي على الخام أقل من 0,02%.