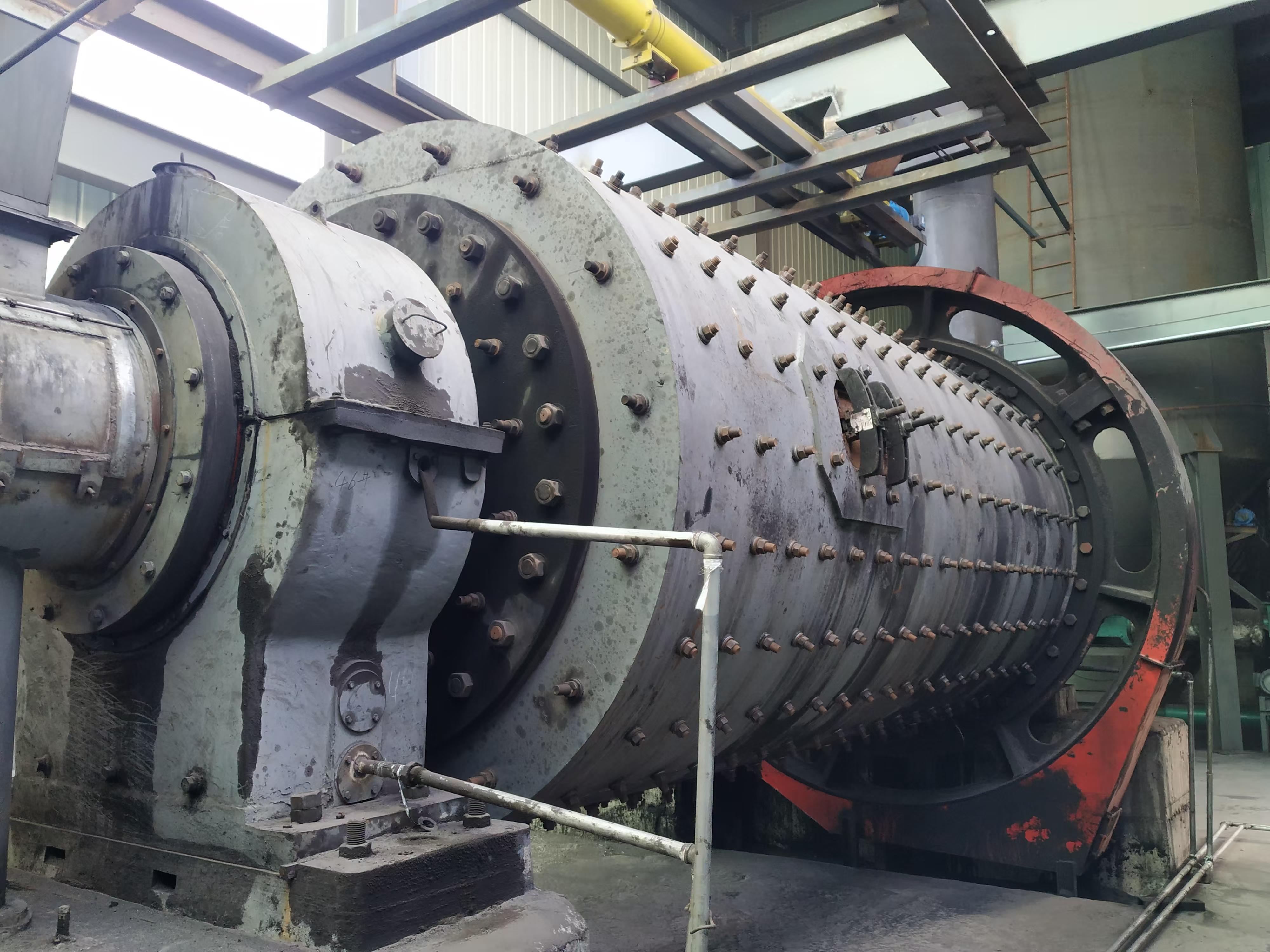

مطحنه روتاريه ليمون:

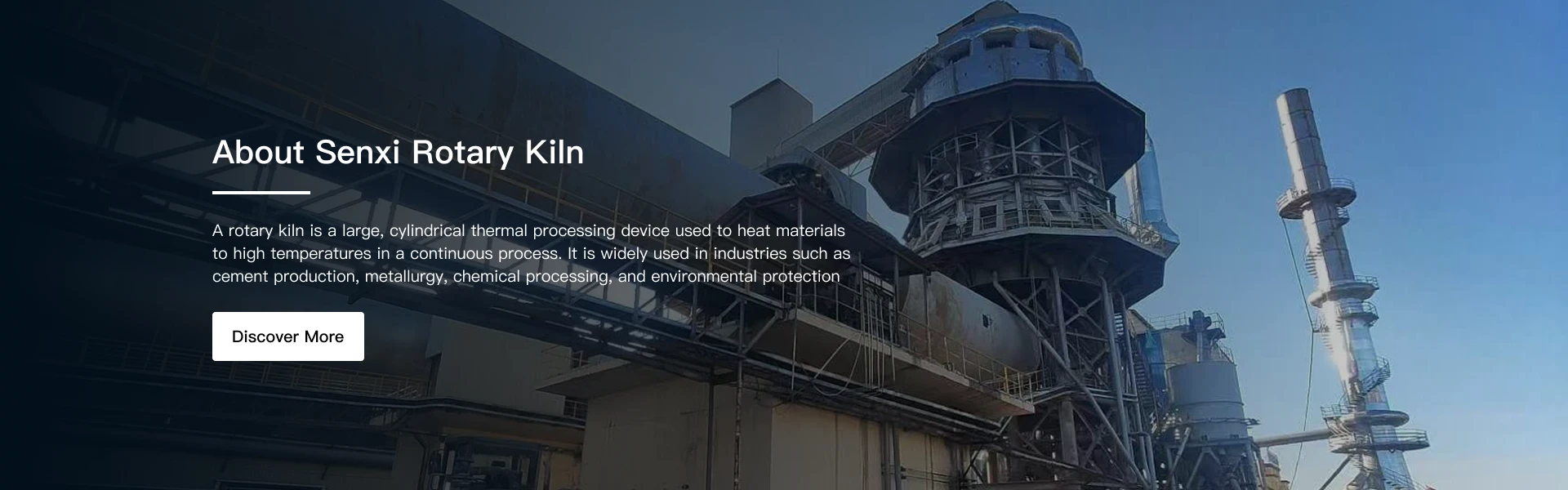

المعدات الرئيسية لتحميص الحجر الجيري في الطاحونة الدوارة هي المُحمي، الطاحونة الدوارة، والمبردة. تشمل المعدات المساعدة معدات تخزين الحجر الجيري، معدات التزويد، معدات معالجة غازات التهوية وإزالة الغبار، ومعدات معالجة وتخزين المنتج، ومعدات الاحتراق.

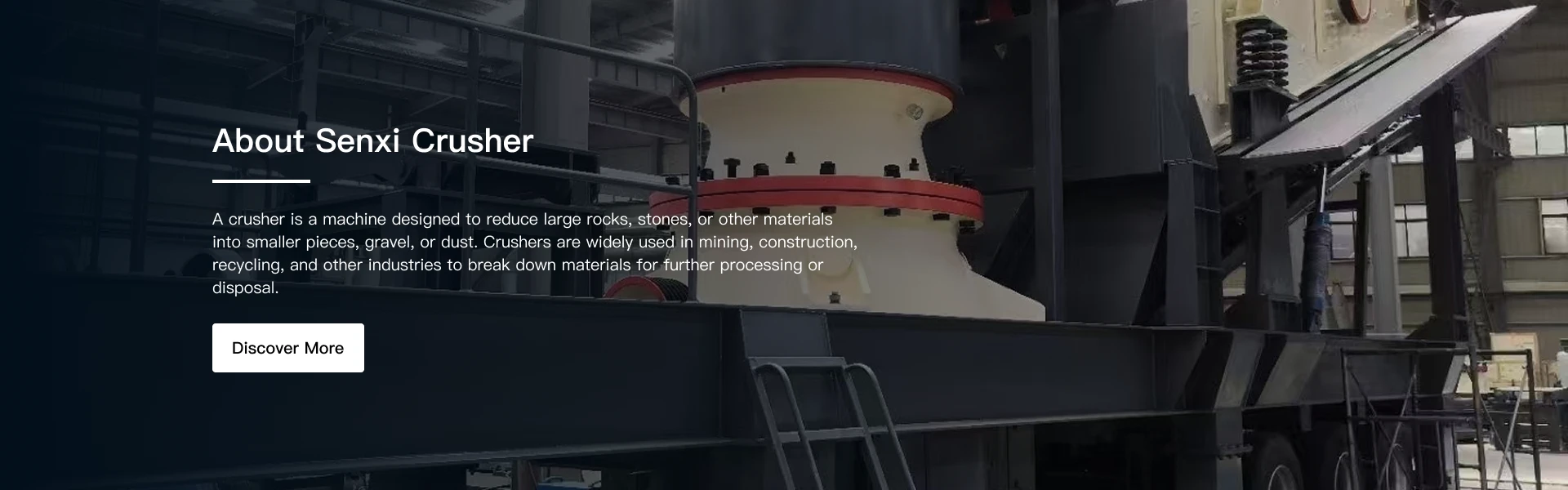

الرمل يتعرض لضرب من الكسارة لتحقيق حجم بين 10 مم و 50 مم، ثم يدخل إلى المعقد المسبق من خلال المعدات التزودية لتشكيل طبقة مواد تنزلق إلى الأسفل. بعد ذلك، يتم إطلاقه عن طريق جهاز إطلاق بسرعة متغيرة مروحي من خلال منفذ ويتم تزويده إلى الفرن الدوار.

المسحوق الحراري (1000-1100 درجة مئوية) الذي يخرج من الطاحونة يفصل عن الغبار بواسطة مروحة جمع الغبار، ثم يرتفع من خلال الأنابيب إلى المُدافئ. خلال طبقة التعبئة، يتم نقل الحرارة إلى الحجر الجيري ثم يترك المُدافئ. درجة حرارة مخرج الغاز هي 250 درجة مئوية - 350 درجة مئوية، ويُدفأ الحجر الجيري إلى حوالي 700 درجة مئوية. درجة التحلل تعتبر عادةً حوالي 20%. منطقة تحميص الطاحونة الدوارة عادةً تُحدد داخل 30-40 دقيقة بعد دخول المواد إلى الطاحونة.

الرمل الكلسي الذي يتم تسخينه في المُسخن يتم إرساله إلى الأفقية الدوارة، ويتم تحريكه نحو المخرج بتوفر الانحدار والتدوير اللطيف للفرن، ويتم تحميصه بالغاز الساخن المنبعث من المُحرق. يتم تبريده قليلاً أمام المخرج ثم يُطرد إلى وحدة التبريد الموجودة في غطاء الفرن عبر المخرج.

الوقود (غبار الفحم، الغاز الطبيعي، الزيت الثقيل، إلخ) المدخل من المضخة يتحول إلى غاز ويُحرق على الفور لإنشاء غاز عالي الحرارة، والذي يتم تفكيكه وتعديله عن طريق الحرارة الساطعة وتسخين المواد الخام.

المنتجات التي تطلق من الفرن تتدفق نحو الأسفل من خلال غرفة الصيانة ومنطقة تبادل الحرارة في طبقة التعبئة، وتطلق خارج الفرن بواسطة آلة إطلاق الرماد الموجودة في الجزء السفلي. عند مرور المنتج من خلال جزء تبادل الحرارة في طبقة التعبئة، يحدث تبادل حراري مع الهواء البارد الذي يصعد في المبردة ويبرد بواسطة مروحة التبريد إلى أقل من 100 ℃. بالإضافة إلى ذلك، يصبح الهواء البارد الذي تم تبادل الحرارته مع المنتج بدرجة حرارة 500-600 ℃، ويستخدم كوقود للcombustion مرتين يدخل الفرن لتحسين كفاءة التدفئة وتوفير الطاقة.

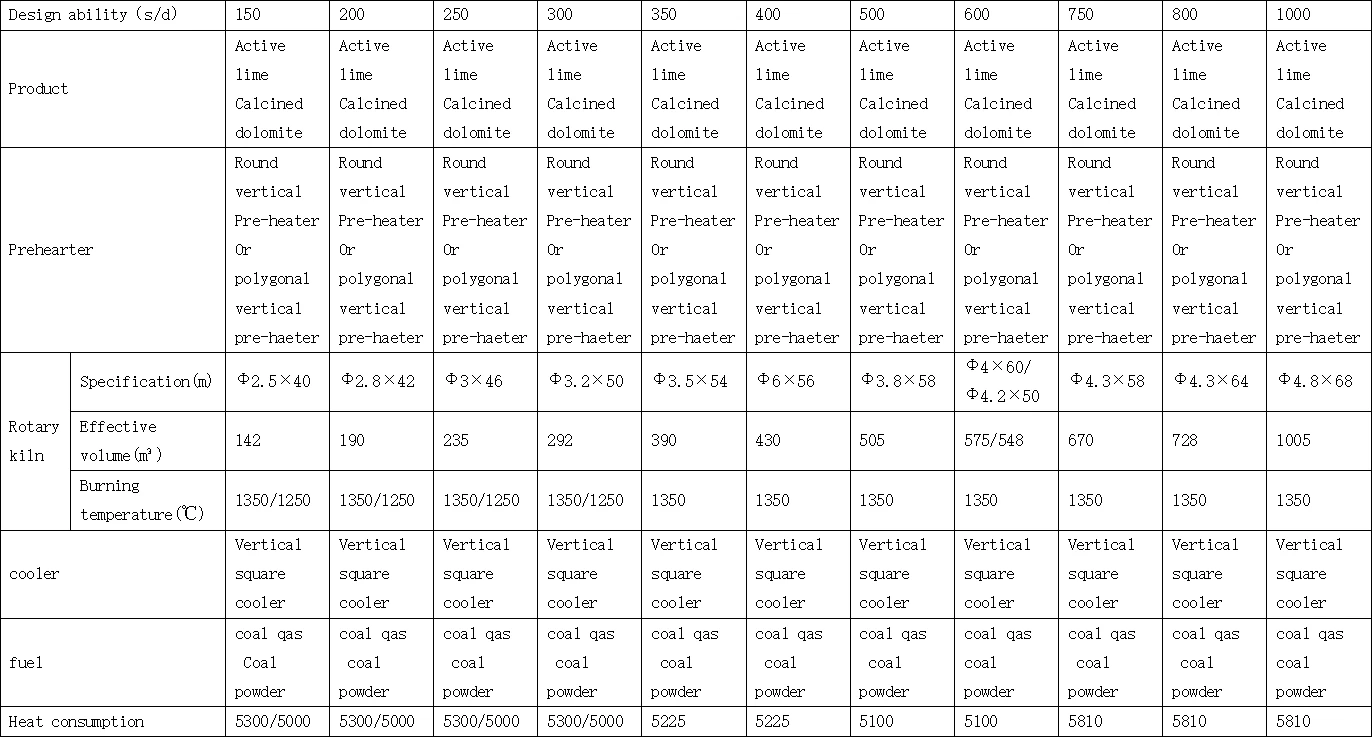

ملخص بيانات الحجر الجيري المطروح.

1. خسارة الاشتعال للكلس هو 38-41، بناءً على ذلك يتم حساب أن حرق طن واحد من الكلس يتطلب 1.61-1.69 طن من المواد الخام.

2. محتوى الكالسيوم الفعال ≥ 93% -95% - مستوى النشاط 300-420مل (عند الظروف العادية، 360+)

3. يُتطلب حرق طن من الكلس حوالي 5000 كيلو كالوريات من الفحم، 200 كجم، 700 م³ من غاز المعالجة، و 120 م³ من الغاز الطبيعي (ضغط ≥ 18-25Kpa)

4. مُؤشرات مسحوق الفحم المطلوبة: (فحم نباتي، فحم كوك) محتوى الرطوبة ≤ 10، نسبة المواد العازلة 20% -30%, محتوى الأتربة <10%, sulfur ≤ 1%, قيمة حرارية منخفضة ≥ 4800

5. اختيار نوع الفرن:

اختيار مُحضرات التسخين:

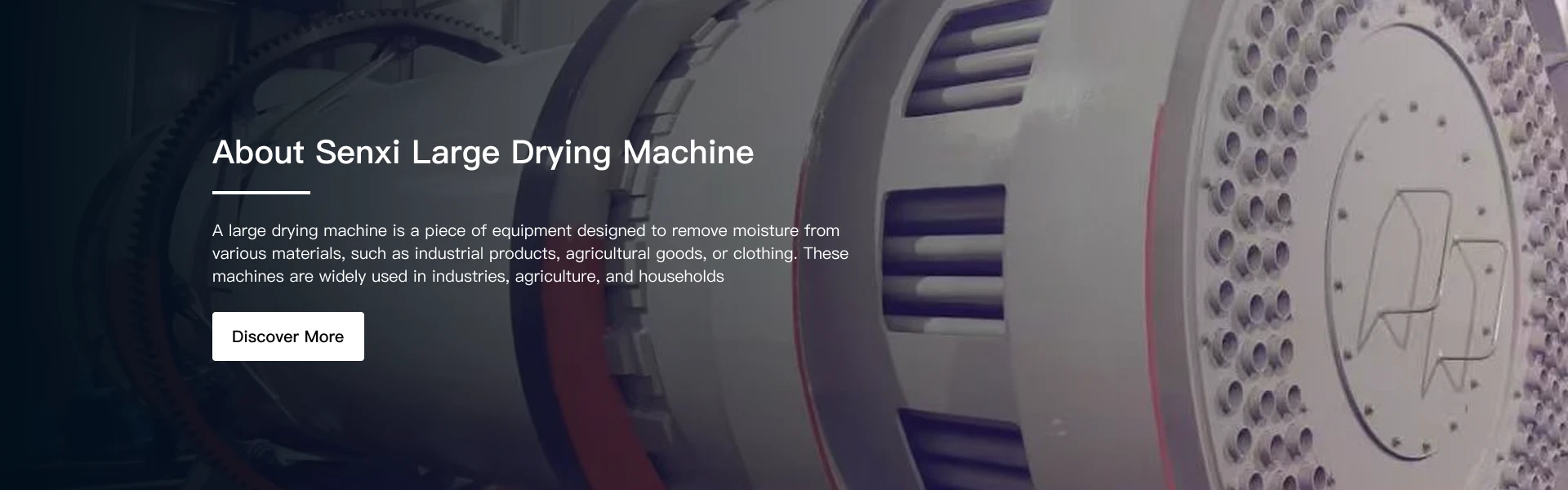

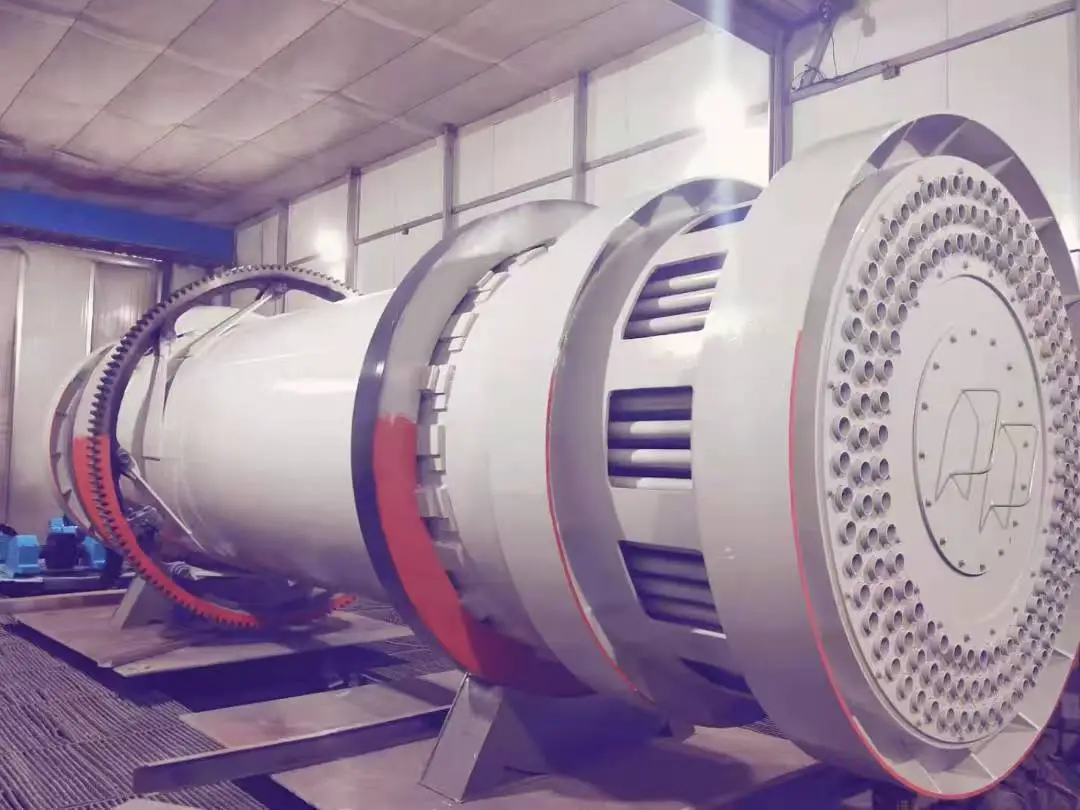

مATERIALS qualifies such as limestone, dolomite, magnesite, etc. are transported to the storage bin above the preheater, and the materials are dropped into the preheating chamber of the preheater through ten discharge pipes. The induced draft fan extracts the hot exhaust gas at around 800-900 ℃ discharged from the kiln from bottom to top through the material layer of the preheating chamber. The descending materials absorb the heat in the exhaust gas and undergo preheating before calcination. When limestone particles are heated above 800 ℃, the outer layer of the particles begins to undergo decomposition reactions, and CO2 (gas) gradually separates from CaCO3. Theoretical practice has shown that the decomposition temperature of CaCO3 is about 870-920 ℃. In a rotary kiln with a vertical preheater, this vertical heating process generally takes about 120 minutes.

في غرفة التسخين المسبق للاجهزة التسخين، يتم سحب المادة المسبقة للسخين إلى الفرن الدوار بواسطة عصم سحب هيدروليكية متناوبة. يمكن للعصم السحبية سحب حوالي 170 كجم من المادة في كل مرة، ويتم تشكيل رأس السحب من حديد الألوان المقاوم للحرارة الخاص.

كل رافعة هيدروليكية معززة بمحطة هيدروليكية واحدة، ويمكن تعديل وقت الضغط للرفعة من خلال النظام الهيدروليكي. عن طريق تعديل إعدادات الحاسوب التحكمي الرقمية، يمكن تعديل فترة زمنية عمل الرفعة المتناوبة للتحكم بشكل دقيق في الإنتاج.

المادة المكونة لرأس المسبح الدافع مصنوعة من صب المقاومة للحرارة، والمادة المكونة لنفق التحويل الذي يمدد إلى فوهة الفرن الدوار مصنوعة من صب المقاومة للحرارة.

جزء قلب الفرن الدوار:

يُشار إلى Q235B على أن يكون فولاذ بنية معبر غير مُصهر لهبوط عند 235 MPa.

Q235B يحتوي على درجة معينة من الإطالة، القوة، قوة التشقوق الجيدة، و قابلية التشكيل، وهو سهل للثني واللحام. يستخدم على نطاق واسع في تصنيع المكونات الميكانيكية العادية. يستخدم بشكل رئيسي لللحام مكونات هيكلية ذات متطلبات جودة عالية في البناء والجسور.

مادة الفولاذ الهيكلي عالية الجودة تُقدم وفقًا لمكوناتها الكيميائية ومواصفاتها الميكانيكية. وجود محتوى منخفض للكبريت والفوسفور والشوائب غير المعدنية في الفولاذ يشير إلى جودة جيدة وتناسق في الهيكل المجهرية، ويُستخدم عادةً في المكونات الهيكلية المهمة التي تتطلب معالجة حرارية.

محتوى عنصر Q235B

الكربون C: ≤ 0.20%

السليكون Si: ≤ 0.35%

المنجنيز Mn: ≤ 1.4%

الكبريت S: ≤ 0.045%

الفسفور P: ≤ 0.045%

النيكل Ni: محتوى المتبقي المسموح به ≤ 0.30%

النيكل Ni: محتوى المتبقي المسموح به ≤ 0.30%

Copper Cu: allowable residual content ≤ 0.30%

Gear material:

المادة المكونة للعتاد هي ZG45 (ZG310-470)، تحتوي على 0.42-0.5% من الكربون، تحتوي على 0.17-0.37% من السليكون، تحتوي على 0.5-0.8% من الكبريت، تحتوي على Cr ≤ 0.25% من الكروم، تحتوي على Ni ≤ 0.3% من النيكل، تحتوي على Cu ≤ 0.25% من النحاس، كثافة 7.85g/cm³، modulus من 210GPa، ودرجة حرارة الفاز حول 1495 ℃. المعالجة الحرارية: التعقيم عند 850 ℃، الإطفاء عند 840 ℃، التسخين عند 600 ℃. إذا كانت قسوة قبل التسخين أكبر من HRC55 بعد الإطفاء، فإنها تعتبر مناسبة وفقًا للمعيار GB/T699-1999 في الصين، قوة التمدد 600MPa، قوة الطباعة ≥ 355MPa، معدل التمدد 16%, معدل انكماش横截面 40%, وenergie الارتجاج 39J

جزء غير قابل للذوبان:

مختلف أنواع المواد العازلة الحرارية لها معلمات تقنية مختلفة مثل درجة انصهار التحمل، المقاومة للتآكل، والعزل. اختيار مواد العزل يجب أن يكون بناءً على درجة الحرارة والقدرة على التقبل السعرية للمواد نفسها.

| الدرجة الأولى الطوب الألومنيوم العالي | الدرجة الثانية الطوب الألومنيوم العالي | الدرجة الثالثة الطوب الألومنيوم العالي | الدرجة الخاصة الطوب الألومنيوم العالي |

LZ-75 | LZ-65 | LZ-55 | LZ-80 | |

AL2O3 %≥ | 75 | 65 | 55 | 82 |

Fe203 % << | 2.5 | 2.5 | 2.6 | 2.0 |

كثافة الحجم: جرام/سم2 | 2.5 | 2.4 | 2.3 | 2.6 |

جليد CتسارعStreng: MPa > | 70 | 60 | 50 | 80 |

مقاومة الحرارة UnderLحمولة ℃ | 1510 | 1460 | 1420 | 1550 |

مقاومة الحرارة℃ > | 1790 | 1770 | 1770 | 1790 |

الكثافة % << | 22 | 23 | 24 | 21 |

LinearCتغيرRaة:% | -0.3 | -0.4 | -0.4 | -0.2 |